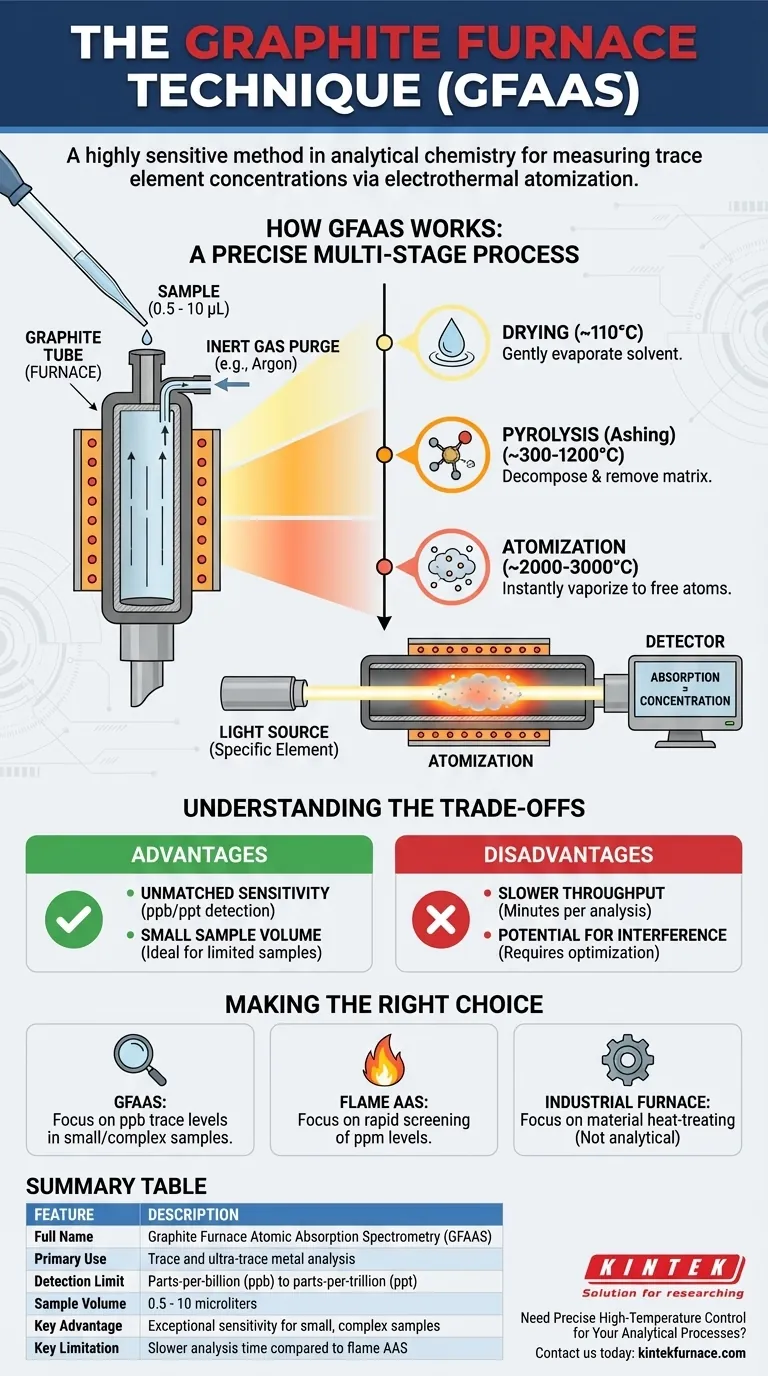

In sintesi, la tecnica del forno a grafite è un metodo altamente sensibile utilizzato in chimica analitica per misurare la concentrazione di elementi specifici all'interno di un campione. Formalmente nota come Spettrometria di Assorbimento Atomico con Forno a Grafite (GFAAS), utilizza un tubo di grafite riscaldato elettricamente per vaporizzare una quantità minuscola di campione, creando una nuvola di atomi liberi che possono essere misurati con estrema precisione.

La tecnica del forno a grafite non è solo un altro metodo di riscaldamento; è un processo di atomizzazione elettrotermica altamente controllato per la Spettrometria di Assorbimento Atomico (AAS). Eccelle nel rilevare concentrazioni di metalli in tracce e ultratracce vaporizzando un minuscolo campione in un'atmosfera inerte, offrendo una sensibilità di gran lunga superiore ai metodi tradizionali basati sulla fiamma.

Come funziona la tecnica del forno a grafite

La potenza della tecnica risiede nel suo preciso processo di riscaldamento multistadio eseguito all'interno di un ambiente piccolo e controllato. Ciò consente l'atomizzazione completa dell'elemento target, minimizzando le interferenze.

Il componente principale: il tubo di grafite

Il cuore del sistema è un piccolo tubo realizzato in grafite di elevata purezza. Questo tubo funge da fornetto in miniatura, riscaldandosi rapidamente quando una corrente elettrica lo attraversa.

Un volume di campione molto piccolo, tipicamente tra 0,5 e 10 microlitri, viene iniettato nel tubo attraverso un piccolo foro. L'intero forno viene sigillato e spurgato con un gas inerte, solitamente argon, per impedire la combustione della grafite calda e per rimuovere l'ossigeno atmosferico che potrebbe interferire con l'analisi.

Il programma di riscaldamento a tre stadi

A differenza di un semplice forno, il forno a grafite segue una sequenza di temperatura attentamente programmata per isolare l'elemento di interesse.

- Essiccazione: La temperatura viene aumentata delicatamente (ad esempio, a 110 °C) per far evaporare lentamente il solvente dalla gocciolina di campione senza spruzzi.

- Pirolisi (Incenerimento): La temperatura viene aumentata significativamente (ad esempio, 300-1200 °C) per decomporre termicamente e rimuovere la maggior parte della matrice del campione (materia organica, sali), lasciando l'analita più stabile termicamente.

- Atomizzazione: La temperatura viene rapidamente portata a un livello molto alto (ad esempio, 2000-3000 °C). Questo calore intenso vaporizza istantaneamente il residuo rimanente, convertendo l'analita in una densa nuvola di atomi liberi e neutri.

Misurazione e rilevamento

Durante la fase finale di atomizzazione, un fascio di luce specifico per l'elemento da misurare viene fatto passare attraverso il tubo di grafite. Gli atomi liberi nella nuvola di vapore assorbono una parte di questa luce.

Un rivelatore dall'altra parte del tubo misura la diminuzione dell'intensità luminosa. La quantità di luce assorbita è direttamente proporzionale alla concentrazione dell'elemento nel campione originale.

Comprendere i compromessi

Sebbene potente, la GFAAS non è lo strumento giusto per ogni situazione. Comprendere i suoi punti di forza e di debolezza è fondamentale per utilizzarla in modo efficace.

Vantaggio: Sensibilità ineguagliabile

La ragione principale per utilizzare la GFAAS è la sua eccezionale sensibilità. Concentrando l'intero campione atomizzato in uno spazio piccolo e confinato, può raggiungere limiti di rilevamento nell'intervallo delle parti per miliardo (ppb) o persino delle parti per trilione (ppt). Questo è spesso da 100 a 1.000 volte più sensibile dell'AAS basata su fiamma.

Vantaggio: Piccolo volume di campione

La capacità di lavorare con campioni di dimensioni microlitriche è un grande vantaggio quando il campione è prezioso, limitato o difficile da ottenere, come nelle applicazioni cliniche o forensi.

Svantaggio: Minore produttività

Il programma di riscaldamento multistadio significa che una singola analisi può richiedere diversi minuti. Questo rende la GFAAS molto più lenta dell'AAS a fiamma, che può analizzare i campioni quasi continuamente. Non è adatta per lo screening ad alto volume.

Svantaggio: Potenziale di interferenza

L'elevata sensibilità della GFAAS la rende anche più suscettibile alle interferenze chimiche e spettrali dalla matrice del campione. Lo sviluppo di un metodo robusto spesso richiede un'attenta ottimizzazione del programma di riscaldamento e l'uso di modificatori chimici o sistemi avanzati di correzione del fondo.

Fare la scelta giusta per la tua applicazione

La selezione della tecnica analitica corretta dipende interamente dai tuoi obiettivi di misurazione.

- Se il tuo obiettivo principale è rilevare concentrazioni di metalli in parti per miliardo (ppb) in un campione piccolo o complesso: La tecnica del forno a grafite (GFAAS) è la scelta ideale grazie alla sua superiore sensibilità.

- Se il tuo obiettivo principale è lo screening rapido di molti campioni per concentrazioni più elevate, in parti per milione (ppm): Un sistema tradizionale di Spettrometria di Assorbimento Atomico a Fiamma (FAAS) è una soluzione più efficiente ed economica.

- Se il tuo obiettivo principale è il trattamento termico di materiali industriali come componenti in acciaio o titanio: Hai bisogno di un forno a vuoto industriale in grafite, che è uno strumento di lavorazione dei materiali, non uno strumento analitico.

In definitiva, la scelta della GFAAS è una decisione strategica per dare priorità alla sensibilità e alla precisione per l'analisi degli elementi in tracce sopra ogni altra cosa.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Nome completo | Spettrometria di Assorbimento Atomico con Forno a Grafite (GFAAS) |

| Uso primario | Analisi di metalli in tracce e ultratracce |

| Limite di rilevamento | Parti per miliardo (ppb) a parti per trilione (ppt) |

| Volume del campione | 0,5 - 10 microlitri |

| Vantaggio chiave | Sensibilità eccezionale per campioni piccoli e complessi |

| Limitazione chiave | Tempo di analisi più lento rispetto all'AAS a fiamma |

Hai bisogno di un controllo preciso delle alte temperature per i tuoi processi analitici?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

Contattaci oggi stesso per discutere come la nostra robusta e affidabile tecnologia dei forni può migliorare la precisione e la sensibilità dei tuoi metodi analitici come la GFAAS.

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Che cos'è un forno a tubo di quarzo e qual è il suo uso principale? Essenziale per la lavorazione controllata ad alta temperatura

- Come si dovrebbe pulire una fornace a tubo di quarzo? Passi essenziali per una manutenzione sicura e priva di contaminazioni

- Quali sono le caratteristiche principali di un forno a tubo al quarzo? Scoprite la precisione ad alta temperatura per il vostro laboratorio

- Qual è la differenza tra un forno a tubo in allumina e un forno a tubo al quarzo? Scegli il forno a tubo giusto per il tuo laboratorio

- Cosa succede agli effetti di trasferimento di calore per convezione e irraggiamento alle alte temperature del gas del forno? L'irraggiamento domina per un riscaldamento superiore