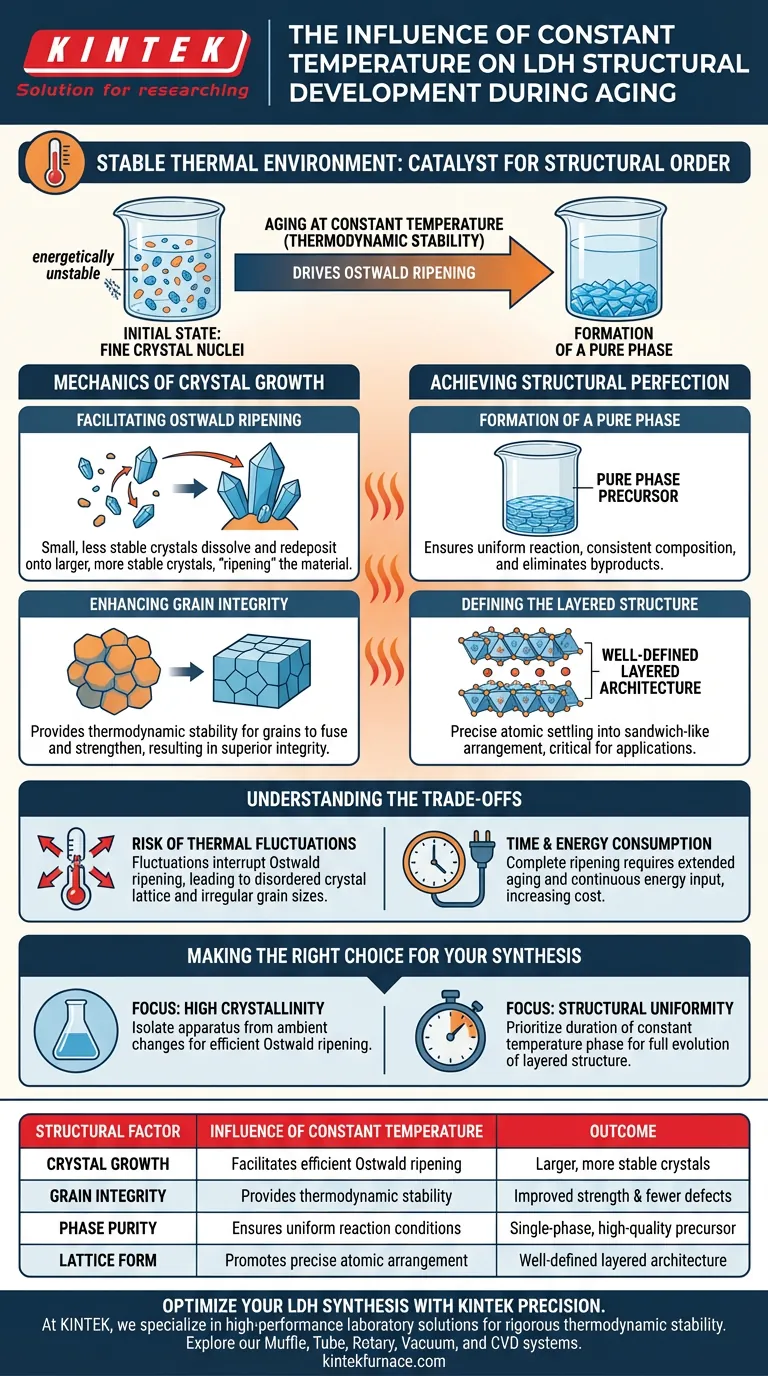

Un ambiente termico stabile è il catalizzatore dell'ordine strutturale. Quando si invecchiano idrossidi doppi stratificati (LDH), il mantenimento di una temperatura costante è essenziale per convertire i nuclei cristallini fini iniziali in strutture robuste. Questa specifica condizione ambientale guida l'invecchiamento di Ostwald, che migliora direttamente l'integrità dei grani e garantisce che il materiale si sviluppi in un precursore di fase pura con un'architettura stratificata ben definita.

La stabilità termodinamica durante il processo di invecchiamento è il meccanismo primario per ottenere cristalli LDH di alta qualità. Mantenendo una temperatura costante, si facilita la crescita controllata dei grani, prevenendo difetti strutturali e garantendo la formazione di un reticolo stratificato distinto e uniforme.

La Meccanica della Crescita Cristallina

Facilitare l'invecchiamento di Ostwald

Il processo di co-precipitazione genera una moltitudine di nuclei cristallini fini. Queste particelle iniziali sono piccole ed energeticamente instabili.

Un ambiente a temperatura costante consente all'invecchiamento di Ostwald di verificarsi in modo efficiente. In questo processo, i cristalli più piccoli e meno stabili si dissolvono e si ridispongono su cristalli più grandi e più stabili, "maturando" efficacemente il materiale in uno stato più maturo.

Migliorare l'integrità dei grani

Senza stabilità termica, la crescita di questi cristalli può essere caotica e irregolare.

Controllando rigorosamente la temperatura, si fornisce la stabilità termodinamica necessaria affinché i grani si fondano e si rafforzino. Ciò si traduce in un'integrità dei grani superiore, rendendo il materiale finale più robusto e strutturalmente solido.

Ottenere la Perfezione Strutturale

Formazione di una Fase Pura

Temperature incoerenti possono portare a fasi miste o a cristallizzazione incompleta.

Un ambiente stabile garantisce che la reazione proceda uniformemente, portando a un precursore di fase pura. Ciò significa che la composizione chimica e la struttura cristallina sono coerenti in tutto il campione, eliminando sottoprodotti indesiderati.

Definire la Struttura Stratificata

Gli LDH sono definiti dalla loro specifica disposizione stratificata "a sandwich".

Il processo di invecchiamento a calore costante consente agli atomi di stabilizzarsi in questa tipica struttura stratificata con alta precisione. Questa definizione strutturale è fondamentale per le prestazioni del materiale in applicazioni come la catalisi o lo scambio anionico.

Comprendere i Compromessi

Il Rischio di Fluttuazioni Termiche

Sebbene la temperatura costante sia vantaggiosa, ottenerla richiede un controllo rigoroso.

Qualsiasi fluttuazione significativa della temperatura può interrompere il processo di invecchiamento di Ostwald. Questa interruzione può comportare una distribuzione di dimensioni dei grani irregolari o un reticolo cristallino disordinato, compromettendo le proprietà finali del materiale.

Consumo di Tempo ed Energia

Facilitare il completo invecchiamento di Ostwald non è un processo istantaneo.

Mantenere una temperatura costante richiede spesso lunghi periodi di invecchiamento e un continuo apporto di energia. Sebbene ciò produca una struttura superiore, aumenta il tempo e il costo della sintesi rispetto ai metodi di invecchiamento rapidi e incontrollati.

Fare la Scelta Giusta per la Tua Sintesi

Per applicare efficacemente questi principi al tuo progetto LDH, considera i tuoi specifici requisiti strutturali:

- Se il tuo obiettivo principale è l'alta cristallinità: Assicurati che il tuo apparato sia isolato dai cambiamenti di temperatura ambiente per massimizzare l'efficienza dell'invecchiamento di Ostwald.

- Se il tuo obiettivo principale è l'uniformità strutturale: Dai priorità alla durata della fase a temperatura costante per consentire ai nuclei fini di evolversi completamente in una struttura stratificata ben definita.

Padroneggiare l'ambiente termico durante l'invecchiamento fa la differenza tra una miscela disordinata e un materiale ingegnerizzato ad alte prestazioni.

Tabella Riassuntiva:

| Fattore Strutturale | Influenza della Temperatura Costante | Risultato |

|---|---|---|

| Crescita Cristallina | Facilita l'efficiente invecchiamento di Ostwald | Cristalli più grandi e stabili |

| Integrità dei Grani | Fornisce stabilità termodinamica | Migliore resistenza e meno difetti |

| Purezza di Fase | Garantisce condizioni di reazione uniformi | Precursore monofase di alta qualità |

| Forma del Reticolo | Promuove una precisa disposizione atomica | Architettura stratificata ben definita |

Ottimizza la Tua Sintesi LDH con la Precisione KINTEK

La precisione nel controllo termico è la chiave per padroneggiare l'evoluzione strutturale degli idrossidi doppi stratificati. Presso KINTEK, siamo specializzati nel fornire soluzioni di laboratorio ad alte prestazioni supportate da R&S e produzione esperte. La nostra vasta gamma di sistemi Muffle, Tube, Rotary, Vacuum e CVD è progettata per mantenere la rigorosa stabilità termodinamica richiesta per una crescita cristallina perfetta.

Che tu abbia bisogno di ambienti di invecchiamento uniformi o di forni ad alta temperatura personalizzabili, KINTEK offre l'affidabilità che la tua ricerca richiede. Contattaci oggi stesso per trovare il sistema perfetto per le tue esigenze di sintesi uniche.

Guida Visiva

Riferimenti

- Daisy W. Leung, Dermot O’Hare. Optimising the acid–base ratio of Mg–Al layered double oxides to enhance CO<sub>2</sub> capture performance: the critical role of calcination conditions. DOI: 10.1039/d4dt00270a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Qual è il ruolo della sinterizzazione nella preparazione di CsPbBr3-SiO2? Sblocca l'ultra-stabilità con una sigillatura termica precisa

- Quale ruolo svolge un forno termostatico ad alte prestazioni nel determinare il contenuto di umidità dei sottoprodotti della barbabietola da zucchero?

- Perché un forno a Rapid Thermal Processing (RTP) è necessario per la fabbricazione di diodi? Ottenere contatti ohmici stabili

- Perché viene utilizzata una camera di reazione ad alta temperatura con una striscia di platino per l'analisi XRD in situ dei ferriti di calcio?

- Quali sono i vantaggi dell'utilizzo del KOH come attivatore chimico? Aumenta l'area superficiale e la porosità del carbonio della biomassa

- Perché un sistema di insufflazione di ossigeno preriscaldato è essenziale per l'accensione della calcopirite? Assicurare una simulazione precisa della fusione flash

- In che modo un sistema di riscaldamento e raffreddamento a circolazione d'olio influisce sull'HPDC? Ottimizza il controllo termico della pressofusione

- Perché la precisione di un forno a controllo automatico della temperatura è fondamentale nella sintesi del vetro? Raggiungere un'accuratezza di 1350°C