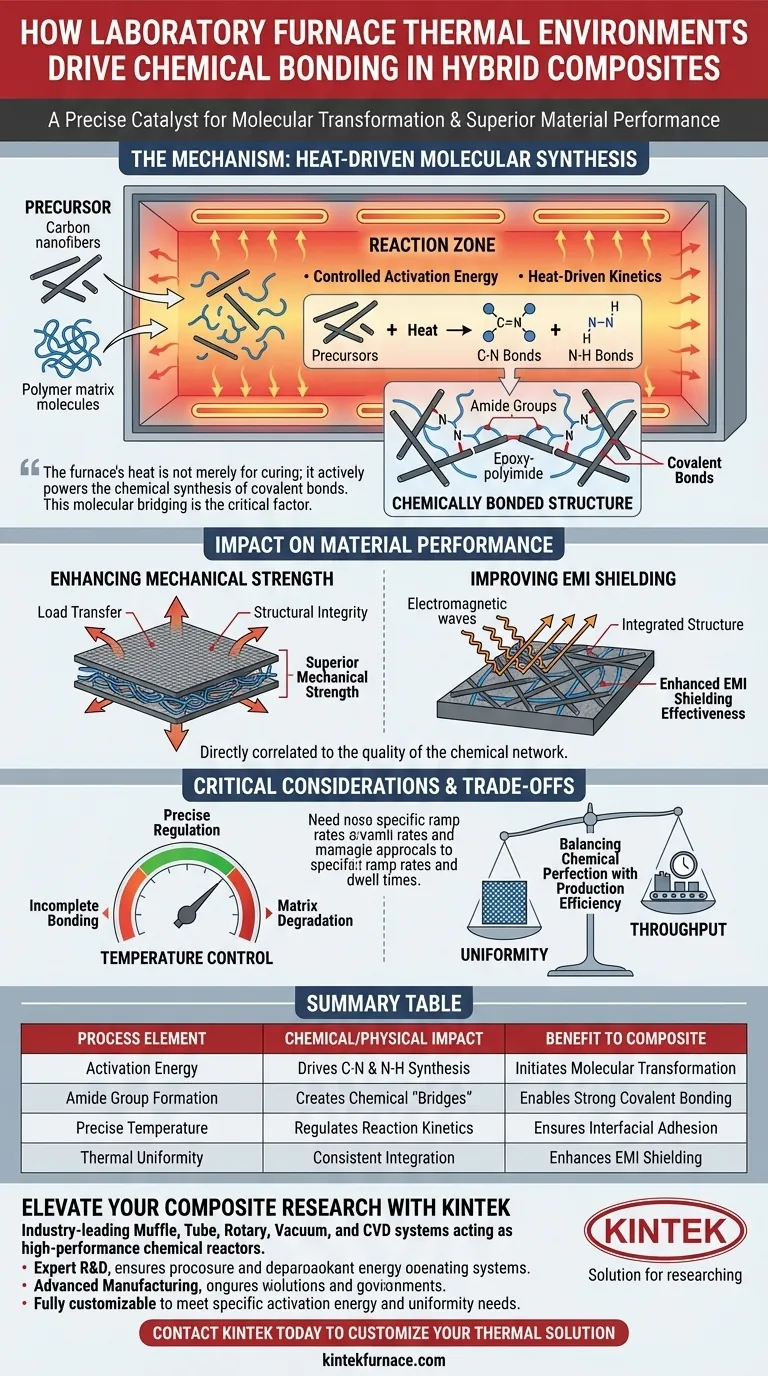

L'ambiente termico di un forno da laboratorio agisce come un catalizzatore preciso per la trasformazione molecolare. Fornendo un'applicazione controllata di calore, il forno guida la formazione di specifici gruppi funzionali, in particolare legami C-N, legami N-H e gruppi ammidici. Questo apporto energetico è il meccanismo che consente alle nanofibre di carbonio modificate di legarsi chimicamente con matrici polimeriche come l'epossi-poliimmide.

Il calore del forno non serve solo per la polimerizzazione; alimenta attivamente la sintesi chimica dei legami covalenti. Questo ponte molecolare è il fattore critico che trasforma componenti separati in un composito ibrido unificato con proprietà meccaniche ed elettromagnetiche superiori.

Il Meccanismo del Legame Guidato dal Calore

Facilitare la Formazione Molecolare

Il ruolo principale del forno è fornire l'energia di attivazione necessaria per la sintesi chimica.

Senza questo calore controllato, i materiali precursori rimarrebbero inerti l'uno rispetto all'altro. L'ambiente termico guida la cinetica di reazione necessaria per creare gruppi funzionali, in particolare legami Carbonio-Azoto (C-N) e Azoto-Idrogeno (N-H).

Creare il Ponte Chimico

La formazione di questi gruppi si traduce nella creazione di gruppi ammidici.

Questi gruppi ammidici fungono da "ponte" chimico tra il materiale di rinforzo e la matrice. Nello specifico, facilitano un forte legame covalente tra le nanofibre di carbonio modificate e la matrice di epossipoliimmide. Questo trasforma l'interfaccia da una semplice miscela fisica a una struttura legata chimicamente.

Impatto sulle Prestazioni del Materiale

Migliorare la Resistenza Meccanica

I legami covalenti formati nel forno aumentano significativamente l'integrità strutturale del composito.

Bloccando chimicamente le nanofibre alla matrice polimerica, il trasferimento del carico viene migliorato. Ciò si traduce in un materiale con una resistenza meccanica molto più elevata rispetto ai compositi in cui le fibre sono semplicemente sospese nella matrice.

Migliorare lo Schermaggio EMI

Oltre alla resistenza, questo processo di legame migliora le proprietà funzionali del materiale.

La struttura integrata creata dal forno migliora la capacità del materiale di bloccare le interferenze elettromagnetiche. L'efficacia dello schermaggio EMI è direttamente correlata alla qualità della rete chimica stabilita durante il processo di riscaldamento.

Considerazioni Critiche e Compromessi

La Precisione del Controllo della Temperatura

Sebbene il forno faciliti il legame, il processo si basa fortemente sulla regolazione precisa della temperatura.

Se l'ambiente termico varia, la formazione dei legami C-N e N-H potrebbe essere incompleta, portando a una debole adesione interfacciale. Al contrario, un calore eccessivo potrebbe degradare la matrice polimerica prima che i legami si formino completamente.

Uniformità vs. Produttività

Ottenere un "ambiente termico controllato" richiede spesso velocità di rampa più lente o tempi di permanenza specifici per garantire l'uniformità in tutta la matrice.

Questa attenzione alla perfezione chimica può aumentare i tempi di lavorazione. Gli operatori devono bilanciare la necessità di massimizzare la densità dei legami covalenti con l'efficienza del ciclo produttivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per sfruttare efficacemente l'ambiente termico per i compositi ibridi, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la durabilità meccanica: Assicurati che il profilo del forno sia ottimizzato per massimizzare la resa della formazione di gruppi ammidici, poiché questi legami covalenti determinano la capacità portante dell'interfaccia.

- Se il tuo obiettivo principale è lo schermaggio EMI: Dai priorità all'uniformità termica per garantire che le nanofibre di carbonio siano integrate chimicamente in modo uniforme in tutta la matrice, prevenendo lacune nella protezione.

Il forno non è solo un riscaldatore; è un reattore chimico che determina le prestazioni finali del tuo composito ibrido.

Tabella Riassuntiva:

| Elemento del Processo | Impatto Chimico/Fisico | Beneficio per il Composito |

|---|---|---|

| Energia di Attivazione | Guida la sintesi dei legami C-N e N-H | Inizia la trasformazione molecolare |

| Formazione di Gruppi Ammidici | Crea "ponti" chimici | Consente un forte legame covalente |

| Temperatura Precisa | Regola la cinetica di reazione | Garantisce l'adesione interfacciale |

| Uniformità Termica | Integrazione coerente fibra-matrice | Migliora l'efficacia dello schermaggio EMI |

Eleva la Tua Ricerca sui Compositi con KINTEK

Un legame chimico preciso richiede un controllo termico senza compromessi. KINTEK fornisce sistemi leader del settore Muffole, Tubolari, Rotativi, Sottovuoto e CVD progettati per agire come reattori chimici ad alte prestazioni per i tuoi progetti di compositi ibridi più esigenti.

Supportati da R&S esperta e produzione avanzata, i nostri forni da laboratorio sono completamente personalizzabili per soddisfare le tue specifiche esigenze di energia di attivazione e uniformità di temperatura. Sia che tu stia ottimizzando la densità dei gruppi ammidici o migliorando lo schermaggio EMI, KINTEK offre la precisione che i tuoi materiali meritano.

Contatta KINTEK Oggi Stesso per Personalizzare la Tua Soluzione Termica

Guida Visiva

Riferimenti

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo del preriscaldamento delle particelle di rinforzo? Ottimizzare i risultati della fusione in stampo a bassa pressione (Stir Casting) di AMC

- Perché è necessario un forno ad alta temperatura con controllo del flusso di gas per i precursori di Li6MnO4? Ottenere una sintesi precisa

- Quali sono le funzioni critiche degli ugelli per gas riciclato freddo? Ottimizzare la pirolisi dello scisto bituminoso e il recupero di energia

- Perché l'attrezzatura di trattamento termico ad alte prestazioni e ad alta temperatura è essenziale per la calcinazione dell'ossido di rame a 900°C?

- Quale ruolo svolge un forno di essiccazione a blast ad alte prestazioni nella fase di reazione idrotermale delle nanoparticelle CoO/CoSe?

- Qual è l'obiettivo del coordinamento tra agitazione meccanica e riscaldamento per le sospensioni di perovskite? Ottenere l'omogeneità

- Come influiscono gli stati superficiali sulla morfologia dei cristalli di carbonato di litio? Controllo della nucleazione per una forma di particella superiore

- Perché un forno a convezione forzata è necessario nel flusso di lavoro di preparazione delle polveri? Ottimizza i tuoi materiali termoelettrici