Nella sua essenza, un forno per sinterizzazione è un sistema ad alta temperatura progettato per legare insieme le particelle, trasformando una polvere compattata in un oggetto solido e denso senza fonderla. I tipi principali sono i forni a vuoto, a pressa a caldo, a plasma a scintilla, a microonde e a pressione. Ognuno si distingue per la specifica fonte di energia, l'applicazione della pressione e le condizioni atmosferiche che utilizza per realizzare questa trasformazione.

La scelta di un forno per sinterizzazione non riguarda la ricerca del "migliore" in assoluto, ma l'adattamento del meccanismo di riscaldamento e del controllo atmosferico al materiale specifico, alla densità finale desiderata e agli obiettivi di produzione. È una decisione strategica che bilancia velocità, prestazioni e costi.

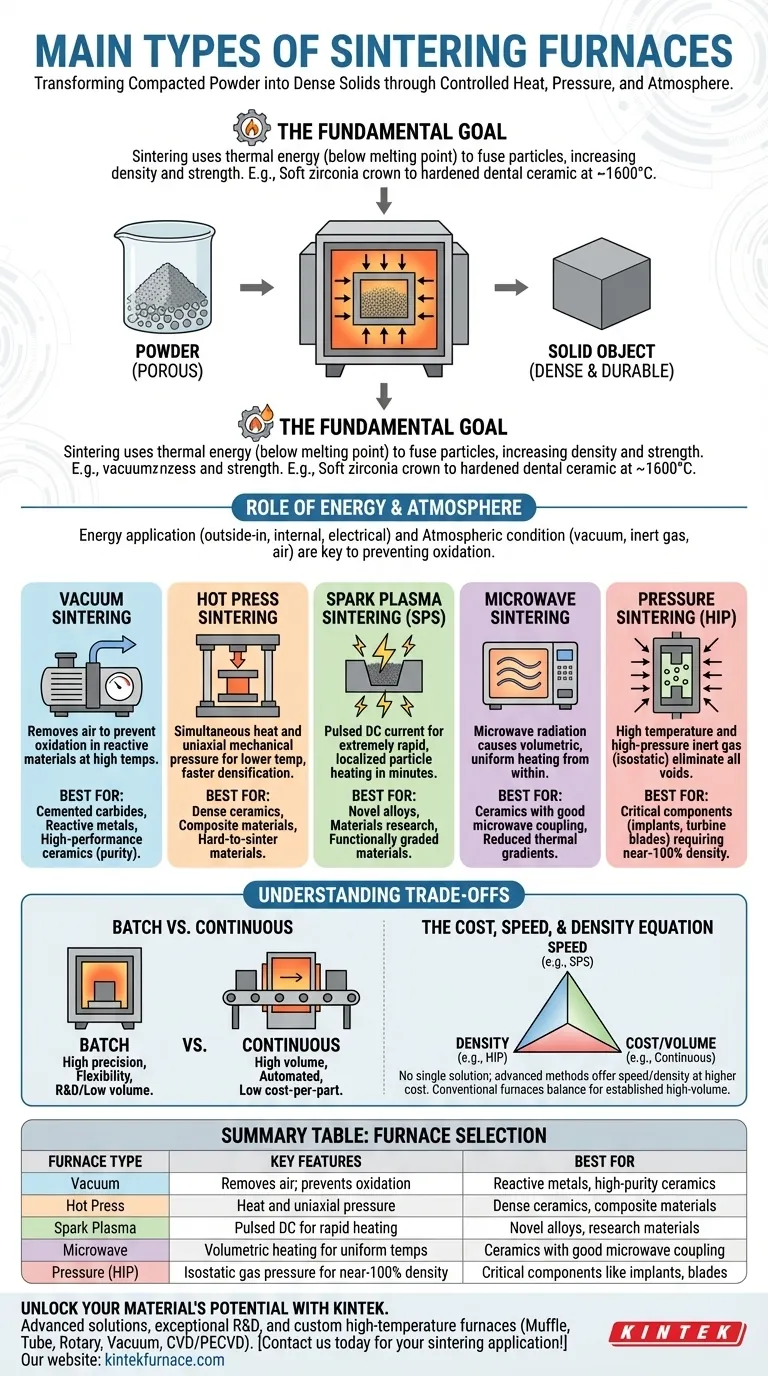

L'obiettivo fondamentale: dalla polvere al solido

Cos'è la Sinterizzazione?

La sinterizzazione utilizza l'energia termica per ridurre la porosità tra le particelle di un materiale. Quando il materiale viene riscaldato a una temperatura elevata – al di sotto del suo punto di fusione – gli atomi si diffondono attraverso i confini delle particelle, fondendole insieme.

L'obiettivo primario è aumentare significativamente la densità, la resistenza e la durabilità del materiale. Ad esempio, in odontoiatria, una corona in zirconio fresata è morbida e porosa finché non viene sinterizzata fino a 1600°C, il che la fa contrarre e raggiungere il suo stato finale indurito.

Il ruolo dell'energia e dell'atmosfera

Le differenze chiave tra i tipi di forni risiedono nel modo in cui applicano l'energia e quale atmosfera creano.

I forni convenzionali riscaldano dall'esterno verso l'interno. Metodi avanzati possono utilizzare microonde o correnti elettriche per riscaldare più rapidamente o uniformemente. Allo stesso modo, l'atmosfera – che sia un vuoto, un gas inerte o aria ambiente – è fondamentale per prevenire reazioni chimiche indesiderate come l'ossidazione.

Un'analisi delle tecnologie dei forni per sinterizzazione

Forni a Sinterizzazione Sotto Vuoto

Questi forni funzionano rimuovendo l'aria dalla camera prima del riscaldamento. Questo ambiente sottovuoto è essenziale per la lavorazione di materiali altamente reattivi con ossigeno o altri gas atmosferici ad alte temperature.

Sono lo standard per la produzione di carburi cementati, la lavorazione di metalli reattivi e la sinterizzazione di alcune ceramiche ad alte prestazioni dove la purezza è fondamentale.

Forni a Sinterizzazione a Pressa a Caldo

Questa tecnologia applica calore simultaneo e pressione meccanica uniassiale. Uno stampo contiene il materiale in polvere e una pressa idraulica lo compatta mentre viene riscaldato.

Applicando pressione diretta, la pressatura a caldo può raggiungere alte densità a temperature inferiori e in tempi più brevi rispetto alla sinterizzazione senza pressione. È ideale per fabbricare ceramiche e materiali compositi densi e ad alta resistenza che altrimenti sarebbero difficili da sinterizzare.

Sinterizzazione a Plasma a Scintilla (SPS)

Nota anche come Tecnologia di Sinterizzazione Assistita da Campo (FAST), la SPS è una tecnica rivoluzionaria. Fa passare una corrente elettrica CC pulsata ad alta corrente direttamente attraverso la polvere e lo stampo in grafite che la contiene.

Questo genera un riscaldamento estremamente rapido e localizzato nei punti di contatto tra le particelle, consentendo la sinterizzazione in pochi minuti anziché ore. La SPS è ampiamente utilizzata nella ricerca sui materiali e per la produzione di nuove leghe, compositi e materiali a gradiente funzionale.

Forni a Sinterizzazione a Microonde

A differenza dei forni convenzionali che riscaldano dall'esterno verso l'interno, i forni a microonde utilizzano la radiazione a microonde per riscaldare il materiale volumetricamente. L'energia penetra nel materiale ed eccita le sue molecole, generando calore dall'interno.

Ciò può portare a una distribuzione della temperatura più uniforme, a gradienti termici ridotti e a significativi risparmi energetici. È più efficace per le ceramiche e altri materiali che si accoppiano bene con l'energia a microonde.

Sinterizzazione a Pressione (Pressatura Isostatica a Caldo)

Spesso indicata come Pressatura Isostatica a Caldo (HIP), questo metodo applica sia alta temperatura sia gas inerte ad alta pressione (come l'argon) da tutte le direzioni. La pressione isostatica compatta uniformemente il materiale, chiudendo eventuali vuoti interni rimanenti.

L'HIP viene utilizzato per ottenere una densità teorica prossima al 100%, eliminando tutta la porosità residua. Ciò lo rende indispensabile per la produzione di componenti critici, intolleranti ai guasti, come pale di turbine di motori a reazione e impianti medici.

Comprendere i compromessi

Forni a Lotti (Batch) vs. Continui

Una scelta operativa fondamentale è tra lavorazione a lotti e continua. I forni a lotti lavorano un carico alla volta, offrendo alta precisione e flessibilità. Sono perfetti per la ricerca e sviluppo, parti complesse o produzione a basso volume, come le corone dentali.

I forni continui, d'altra parte, spostano i materiali attraverso diverse zone di temperatura su un nastro trasportatore. Sono progettati per la produzione automatizzata ad alto volume, dove la produttività e il basso costo per pezzo sono i fattori trainanti principali.

L'equazione Costo, Velocità e Densità

Non esiste una soluzione unica per tutte le applicazioni. Metodi avanzati come la SPS offrono una velocità senza pari ma spesso comportano costi di capitale più elevati e volumi di lavorazione minori.

I forni a lotti o continui convenzionali possono essere più lenti ma sono robusti, affidabili e più convenienti per processi di produzione consolidati e ad alto volume. I metodi che raggiungono la massima densità, come l'HIP, rappresentano un investimento significativo riservato alle applicazioni più esigenti.

Fare la scelta giusta per la tua applicazione

Il forno ottimale è determinato interamente dai vincoli e dagli obiettivi del tuo progetto.

- Se la tua attenzione principale è prevenire l'ossidazione in materiali reattivi: Un forno a vuoto è lo standard per creare un ambiente pulito e controllato.

- Se la tua attenzione principale è ottenere alta densità in materiali difficili da sinterizzare: Un forno a pressa a caldo o a plasma a scintilla (SPS) combina calore e pressione per una rapida densificazione.

- Se la tua attenzione principale è eliminare tutta la porosità residua per componenti critici: La Pressatura Isostatica a Caldo (HIP) è la soluzione definitiva per ottenere una densità teorica vicina al 100%.

- Se la tua attenzione principale è la produzione ad alto volume ed economicamente vantaggiosa: Un forno continuo progettato per il tuo materiale specifico offre la migliore produttività e il costo per pezzo più basso.

In definitiva, la selezione di un forno per sinterizzazione è una decisione strategica che allinea la fisica del processo con l'economia della tua produzione.

Tabella riassuntiva:

| Tipo di Forno | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Vuoto | Funziona senza aria; previene l'ossidazione | Metalli reattivi, ceramiche ad alta purezza |

| Pressa a Caldo | Applica calore e pressione uniassiale | Ceramiche dense, materiali compositi |

| Plasma a Scintilla | Utilizza corrente CC pulsata per un riscaldamento rapido | Leghe nuove, materiali di ricerca |

| Microonde | Riscaldamento volumetrico per temperature uniformi | Ceramiche con buon accoppiamento a microonde |

| Pressione (HIP) | Pressione di gas isostatica per densità vicina al 100% | Componenti critici come impianti, pale |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni di sinterizzazione avanzate di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e con Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aumentando efficienza e risultati. Contattaci oggi per discutere come possiamo supportare le tue specifiche applicazioni di sinterizzazione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?