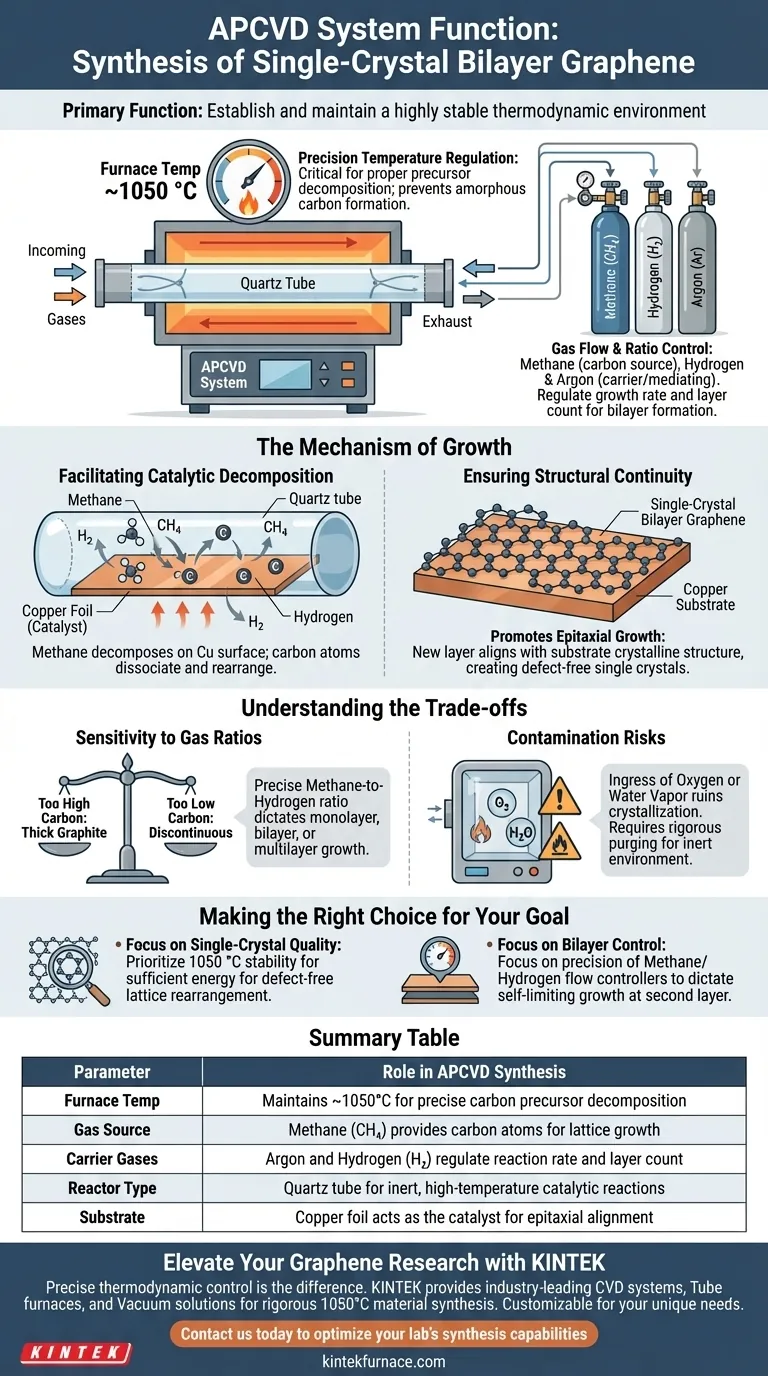

La funzione principale di un sistema di deposizione chimica da vapore a pressione atmosferica (APCVD) è quella di stabilire e mantenere un ambiente termodinamico altamente stabile essenziale per la sintesi di grafene bicristallino singolo. Controllando con precisione le temperature del forno a circa 1050 °C e gestendo i rapporti di flusso specifici di argon, idrogeno e metano, il sistema consente la crescita di film di alta qualità su larga area.

Il sistema APCVD agisce come un reattore di precisione che bilancia l'energia termica e la dinamica dei gas per facilitare l'ordinata disposizione degli atomi di carbonio. Il suo valore fondamentale risiede nella sua capacità di produrre film bicristallini continui e privi di difetti che servono come materiali fondamentali per la ricerca avanzata, come gli studi di intercalazione di metalli alcalini.

Stabilire l'ambiente termodinamico

Per sintetizzare grafene bicristallino singolo, il sistema deve andare oltre il semplice riscaldamento. Deve creare uno stato termodinamico specifico in cui gli atomi di carbonio possano disporsi in una struttura reticolare precisa.

Regolazione precisa della temperatura

Il ruolo più critico del sistema è mantenere la temperatura del forno tipicamente a 1050 °C.

A questo specifico livello di energia termica, il sistema garantisce la corretta decomposizione dei precursori di carbonio. Deviare da questa temperatura può comportare una crescita incompleta o la formazione di carbonio amorfo indesiderato piuttosto che grafene cristallino.

Controllo del flusso e del rapporto dei gas

Il sistema APCVD regola l'introduzione di tre gas chiave: metano, idrogeno e argon.

Il metano funge da fonte di carbonio, mentre l'idrogeno e l'argon agiscono come gas portatori e mediatori della reazione. Il sistema controlla i rapporti di flusso di questi gas per determinare la velocità di crescita e garantire la formazione di esattamente due strati di grafene, piuttosto che un singolo monostrato o grafite in massa multistrato.

Il meccanismo di crescita

L'attrezzatura non si limita a mescolare i gas; fornisce il palcoscenico fisico affinché la reazione chimica avvenga su una superficie solida.

Facilitare la decomposizione catalitica

Il sistema dirige la miscela di gas in un reattore a tubo di quarzo, dove interagisce con un substrato metallico, tipicamente foglio di rame.

Alle alte temperature fornite dal forno, il metano si decompone sulla superficie del rame. L'ambiente del sistema consente agli atomi di carbonio di dissociarsi e riarrangiarsi.

Garantire la continuità strutturale

Mantenendo un ambiente stabile, il sistema APCVD promuove la crescita epitassiale.

Ciò significa che il nuovo strato di carbonio si allinea con la struttura cristallina dello strato o del substrato sottostante. Questo allineamento controllato è ciò che consente al sistema di produrre grafene "monocristallino", che è di gran lunga superiore in qualità elettrica rispetto alle varianti policristalline che presentano bordi di grano.

Comprendere i compromessi

Sebbene i sistemi APCVD siano potenti, si basano su un delicato equilibrio di variabili. Comprendere queste sensibilità è fondamentale per ottenere risultati coerenti.

Sensibilità ai rapporti dei gas

La differenza tra la crescita di grafene monostrato, bicristallino o multistrato spesso si riduce a minute regolazioni nel rapporto metano-idrogeno.

Se il sistema non riesce a mantenere un controllo preciso del flusso, l'apporto di carbonio potrebbe diventare troppo elevato (portando a grafite spessa) o troppo basso (risultando in isole discontinue di grafene).

Rischi di contaminazione

Sebbene la crescita avvenga a pressione atmosferica, l'integrità dell'ambiente è fondamentale.

Qualsiasi ingresso di ossigeno o vapore acqueo può rovinare il processo di cristallizzazione. Pertanto, sebbene si tratti di un sistema "atmosferico", richiede rigorosi meccanismi di spurgo per garantire che la camera di reazione rimanga chimicamente inerte durante la fase ad alta temperatura.

Fare la scelta giusta per il tuo obiettivo

Quando si utilizza un sistema APCVD per la sintesi di grafene, il tuo focus operativo dovrebbe cambiare in base al risultato del materiale desiderato.

- Se il tuo obiettivo principale è la qualità monocristallina: Dai priorità alla stabilità della zona di temperatura di 1050 °C per garantire che gli atomi di carbonio abbiano energia sufficiente per riarrangiarsi in un reticolo privo di difetti.

- Se il tuo obiettivo principale è il controllo strettamente bicristallino: Concentrati interamente sulla precisione dei controller di flusso di metano e idrogeno, poiché il rapporto di questi gas determina il meccanismo di crescita auto-limitante che si ferma al secondo strato.

Il successo nella sintesi APCVD riguarda meno l'attrezzatura stessa e più la precisa calibrazione dell'ambiente termodinamico che crea.

Tabella riassuntiva:

| Parametro | Ruolo nella sintesi APCVD |

|---|---|

| Temperatura del forno | Mantiene circa 1050°C per una precisa decomposizione dei precursori di carbonio |

| Fonte di gas | Il metano ($CH_4$) fornisce gli atomi di carbonio per la crescita del reticolo |

| Gas portatori | Argon e Idrogeno ($H_2$) regolano la velocità di reazione e il numero di strati |

| Tipo di reattore | Tubo di quarzo per reazioni catalitiche inerti ad alta temperatura |

| Substrato | Il foglio di rame funge da catalizzatore per l'allineamento epitassiale |

Eleva la tua ricerca sul grafene con KINTEK

Il controllo termodinamico preciso è la differenza tra grafite difettosa e grafene bicristallino singolo di alta qualità. KINTEK fornisce sistemi CVD, forni a tubo e soluzioni per vuoto leader del settore, progettati specificamente per le rigorose esigenze della sintesi di materiali a 1050°C.

Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di flusso di gas e stabilità della temperatura. Contattaci oggi stesso per ottimizzare le capacità di sintesi del tuo laboratorio.

Guida Visiva

Riferimenti

- Yung‐Chang Lin, Kazu Suenaga. Alkali metal bilayer intercalation in graphene. DOI: 10.1038/s41467-023-44602-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i vantaggi della tecnica CVD? Ottenere film sottili di elevata purezza e uniformità per la produzione avanzata

- Perché usare Argon e Idrogeno per la CVD di nanofogli di MnS? Ottenere risultati di sintesi ad alta purezza

- Quali sono gli svantaggi del rivestimento CVD? Calore elevato, sottoprodotti tossici e sfide di costo

- Come si confrontano i rivestimenti CVD con i rivestimenti in PTFE a spruzzo? Scopri prestazioni e sicurezza superiori

- Perché i forni CVD sono considerati importanti nella tecnologia moderna? Sblocca la precisione nella produzione di film sottili

- Quali tipi di materiali possono essere sintetizzati utilizzando i forni CVD? Scopri film sottili e nanostrutture ad alte prestazioni

- Quali sono i principali svantaggi della Deposizione Chimica da Fase Vapore (CVD)? Costi Elevati, Controllo Complesso e Rischi per la Sicurezza

- Qual è l'intervallo di temperatura per la LPCVD? Ottenere una deposizione di film sottili precisa