Sebbene la deposizione chimica da fase vapore (CVD) sia rinomata per la creazione di rivestimenti altamente aderenti e uniformi, non è una soluzione universalmente applicabile. I suoi principali svantaggi derivano dalla natura esigente del processo stesso, in particolare dalla sua dipendenza da alte temperature, dalla creazione di sottoprodotti pericolosi e dall'intrinseca complessità e costo delle attrezzature richieste. Questi fattori possono limitarne significativamente l'uso per determinati materiali e applicazioni.

Gli svantaggi della CVD riguardano meno la qualità finale del rivestimento e più i rigorosi requisiti di processo. Il suo calore elevato, i sottoprodotti tossici e la sensibilità alle variabili di processo creano vincoli significativi sulla scelta del substrato, sulla sicurezza operativa e sul costo complessivo.

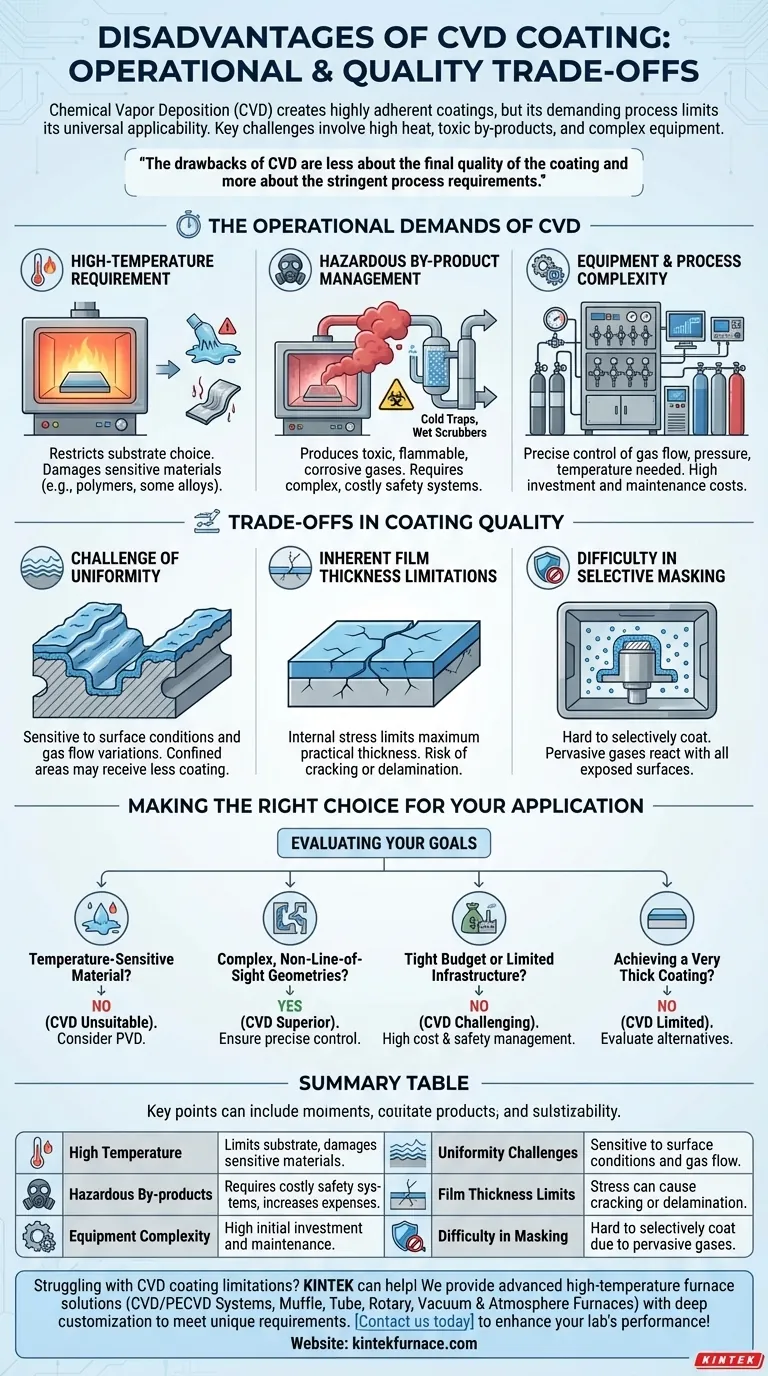

Le esigenze operative della CVD

Le sfide principali della CVD sono direttamente legate alle reazioni chimiche che essa utilizza per creare un rivestimento. Comprendere queste esigenze operative è fondamentale per identificare se è il processo giusto per il tuo progetto.

Il requisito di alta temperatura

I processi CVD si basano su temperature elevate, spesso all'interno di una camera a vuoto, per guidare la reazione chimica tra i gas precursori e la superficie del substrato.

Questo calore è fondamentale per il processo ma limita immediatamente i tipi di materiali che possono essere rivestiti. I substrati sensibili alle alte temperature, come molti polimeri o alcune leghe metalliche, possono essere danneggiati, deformati o compromessi in altro modo.

Gestione dei sottoprodotti pericolosi

Le reazioni chimiche che formano il rivestimento producono anche sottoprodotti. Questi gas sono spesso tossici, infiammabili o corrosivi, ponendo significativi rischi per la sicurezza e l'ambiente.

La gestione di questi sottoprodotti non è negoziabile. Richiede sistemi complessi e costosi come trappole fredde, scrubber a umido o trappole chimiche per neutralizzare il flusso di scarico, aumentando sia l'investimento iniziale che le spese operative continue.

Complessità delle attrezzature e del processo

Un sistema CVD è più di una semplice camera riscaldata. Richiede un controllo preciso del flusso di gas precursore, della pressione e della temperatura, rendendo l'attrezzatura intrinsecamente complessa e costosa da utilizzare e mantenere rispetto ad alcune alternative come la deposizione fisica da fase vapore (PVD).

Comprendere i compromessi nella qualità del rivestimento

Sebbene la CVD possa produrre rivestimenti eccezionali, il raggiungimento di risultati ideali è un atto di equilibrio. Il processo è sensibile a diverse variabili che possono influenzare il prodotto finale.

La sfida di raggiungere l'uniformità

Il vantaggio chiave della CVD è la sua capacità di rivestire uniformemente geometrie complesse e non in linea di vista. Tuttavia, questo non è automatico.

Le variazioni nella condizione superficiale del pezzo, come la differenza tra una superficie ruvida e una lucidata, possono influenzare il risultato. Inoltre, aree confinate come l'interno di un foro stretto possono ricevere meno rivestimento se il flusso di gas e la velocità di reazione non sono perfettamente ottimizzati.

Limiti intrinseci dello spessore del film

Il processo di accumulo dello strato di rivestimento crea tensioni interne all'interno del film. Questa tensione del rivestimento limita lo spessore massimo che può essere praticamente applicato. Tentare di creare un rivestimento eccessivamente spesso può portare a fessurazioni o delaminazione.

Difficoltà nella mascheratura selettiva

Poiché la CVD si basa su un gas reattivo che riempie l'intera camera, è difficile mascherare aree specifiche di un componente che non si desidera rivestire. La natura pervasiva del gas significa che reagirà con qualsiasi superficie esposta che raggiunga la temperatura richiesta, rendendo la rivestitura selettiva una sfida significativa.

Fare la scelta giusta per la tua applicazione

Valutare questi svantaggi rispetto ai benefici della CVD è fondamentale per selezionare la corretta tecnologia di rivestimento. Il tuo obiettivo primario determinerà se i suoi svantaggi sono compromessi accettabili.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: la CVD è probabilmente inadatta a causa delle sue alte temperature di lavorazione e dovrebbe essere considerato un processo a bassa temperatura come la PVD.

- Se il tuo obiettivo principale è rivestire geometrie interne complesse e non in linea di vista: la CVD è una scelta superiore, a condizione che tu possa controllare con precisione le variabili di processo per garantire l'uniformità.

- Se il tuo obiettivo principale è gestire un budget limitato o un'infrastruttura di impianto limitata: l'elevato costo iniziale e la necessità di gestire i rifiuti pericolosi rendono la CVD un'opzione più impegnativa e costosa.

- Se il tuo obiettivo principale è ottenere un rivestimento molto spesso: la tensione intrinseca nei film CVD può essere un fattore limitante e dovrebbero essere valutati metodi di deposizione alternativi.

Comprendendo queste limitazioni fondamentali, puoi determinare con precisione se le potenti capacità della CVD si allineano con i vincoli specifici del tuo progetto.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Alta temperatura | Limita la scelta del substrato, può danneggiare materiali sensibili |

| Sottoprodotti pericolosi | Richiede costosi sistemi di sicurezza, aumenta le spese operative |

| Complessità delle attrezzature | Elevati costi di investimento iniziale e di manutenzione |

| Sfide di uniformità | Sensibile alle condizioni superficiali e alle variazioni del flusso di gas |

| Limiti dello spessore del film | La tensione del rivestimento può causare fessurazioni o delaminazione |

| Difficoltà nella mascheratura | Difficile rivestire selettivamente aree specifiche a causa dei gas pervasivi |

Hai difficoltà con i limiti del rivestimento CVD? KINTEK può aiutarti! Sfruttando un'eccezionale R&D e la produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura come sistemi CVD/PECVD, forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, superando le sfide con configurazioni su misura ed efficienti. Contattaci oggi per migliorare le prestazioni del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica