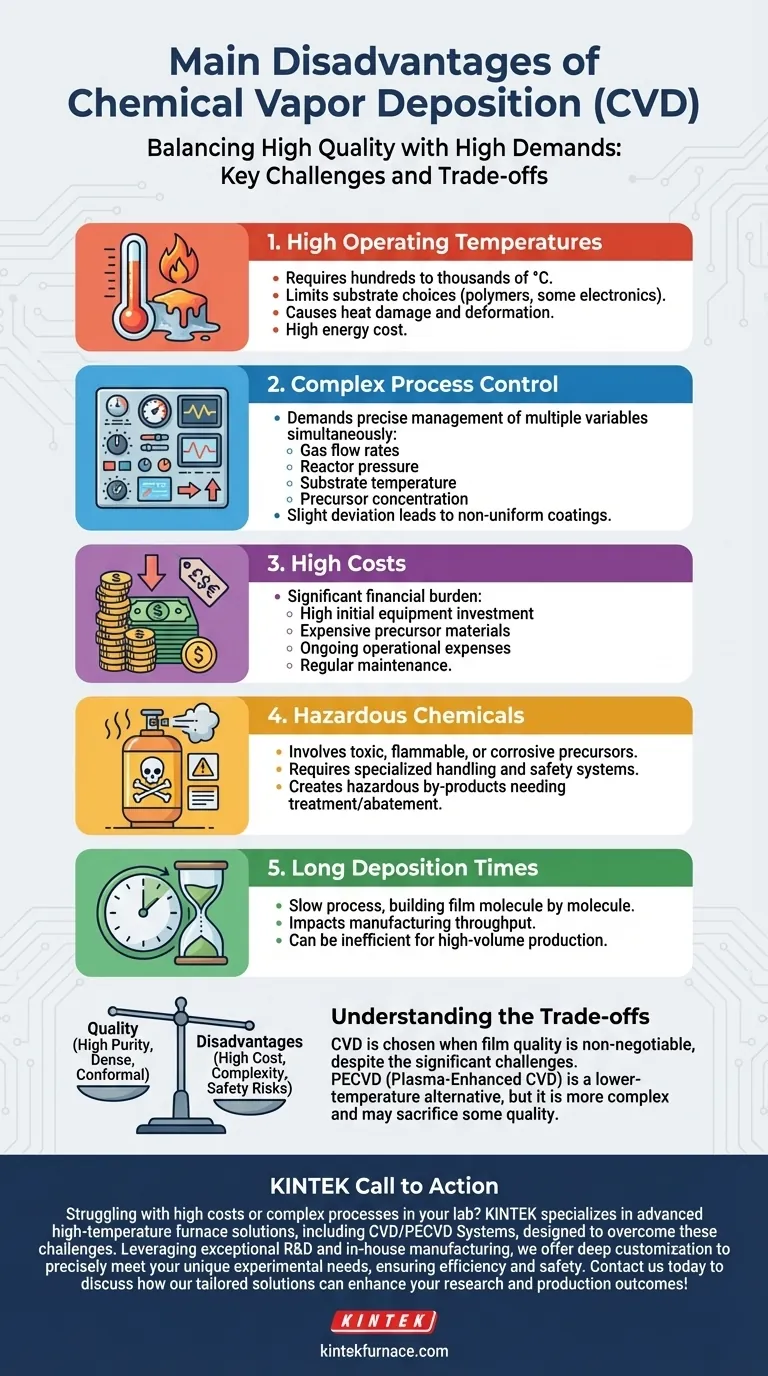

In breve, i principali svantaggi della Deposizione Chimica da Fase Vapore (CVD) sono la sua elevata temperatura operativa, i costi significativi delle apparecchiature e dei materiali, i requisiti complessi di controllo del processo e l'uso di prodotti chimici pericolosi. Questi fattori si combinano per rendere il CVD una tecnica potente ma esigente, non adatta a tutte le applicazioni, in particolare quelle che coinvolgono materiali sensibili alla temperatura o budget limitati.

Sebbene la Deposizione Chimica da Fase Vapore sia rinomata per produrre film sottili eccezionalmente di alta qualità e densi, la sua fondamentale dipendenza da reazioni chimiche ad alta energia crea compromessi significativi. La sfida principale del CVD risiede nella gestione della sua complessità operativa, dei rischi per la sicurezza e dei costi sostanziali, che spesso ne limitano l'applicazione pratica.

Le Sfide Operative e di Processo

L'eleganza teorica del CVD—trasformare il gas in uno strato solido perfetto—nasconde la sua complessità pratica. L'esecuzione riuscita del processo richiede il superamento di significativi ostacoli operativi.

Alte Temperature Operative

Lo svantaggio più frequentemente citato è l'alta temperatura richiesta per innescare le reazioni chimiche. I processi CVD termici tradizionali spesso operano a diverse centinaia o addirittura oltre mille gradi Celsius.

Questo calore non è solo un costo energetico; limita severamente la scelta dei materiali del substrato. Molti polimeri, certi vetri o wafer semiconduttori pre-lavorati non possono sopportare tali temperature senza danni, deformazioni o degradazione.

Controllo di Processo Complesso

Ottenere un rivestimento uniforme e di alta qualità non è un semplice compito "imposta e dimentica". Richiede un controllo preciso su numerose variabili contemporaneamente.

Queste includono le portate di gas, la pressione del reattore, la temperatura del substrato e la concentrazione del precursore. Una leggera deviazione in una qualsiasi di queste può rovinare la deposizione, portando a spessore non uniforme, scarsa adesione o proprietà del film indesiderabili. Questa complessità necessita di sistemi di controllo sofisticati e costosi.

Tempi di Deposizione Lunghi

Rispetto ad alcuni metodi di deposizione fisica, il CVD può essere un processo relativamente lento. La costruzione di un film dello spessore desiderato, molecola per molecola, può richiedere una notevole quantità di tempo, influenzando la produttività in un ambiente di produzione.

Vincoli Materiali e Ambientali

L'aspetto "chimico" del CVD introduce una propria serie di sfide legate ai materiali utilizzati e ai sottoprodotti creati.

Precursori e Sottoprodotti Pericolosi

I gas precursori utilizzati nel CVD sono spesso tossici, infiammabili o corrosivi. Ciò richiede sistemi di stoccaggio, manipolazione e consegna specializzati, aumentando sia i costi che il rischio operativo.

Inoltre, le reazioni chimiche sono raramente efficienti al 100%. Il flusso di scarico contiene precursori non reagiti e sottoprodotti chimici tossici, che devono essere catturati e trattati prima del rilascio. Questo processo di "abbattimento" aggiunge un ulteriore livello di complessità e spesa.

Costo Elevato dei Precursori

I gas ad alta purezza richiesti per il CVD possono essere estremamente costosi. Per i processi che coinvolgono elementi rari o altamente raffinati, il costo dei materiali precursori può diventare un fattore dominante nel costo totale del prodotto finale.

Comprendere i Compromessi: Costo vs. Qualità

La decisione di utilizzare il CVD è un classico compromesso ingegneristico. Devi bilanciare i suoi significativi svantaggi rispetto al suo vantaggio primario, innegabile: la qualità.

L'Onere Finanziario

Il costo totale di proprietà per un sistema CVD è elevato. Questo include non solo l'alto costo iniziale delle apparecchiature per il reattore, le pompe per il vuoto e la gestione dei gas, ma anche le spese operative continue.

Questi costi ricorrenti includono gas precursori costosi, energia per il riscaldamento e manutenzione regolare per un sistema complesso che opera in un ambiente chimico aggressivo. Ciò rende il CVD poco adatto per la produzione su piccola scala o per progetti con budget limitati.

L'Imperativo della Qualità

Nonostante gli svantaggi, il CVD è spesso scelto quando la qualità del film non è negoziabile. Produce rivestimenti che sono altamente densi, puri e conformi, il che significa che possono rivestire uniformemente anche forme complesse e tridimensionali.

Per applicazioni esigenti nei semiconduttori, nell'aerospaziale e nell'ottica avanzata, le prestazioni superiori di un film CVD possono giustificare l'alto costo e la complessità.

Mitigare la Limitazione della Temperatura

Per affrontare il problema critico delle alte temperature, sono state sviluppate varianti come il CVD assistito da plasma (PECVD). Il PECVD utilizza il plasma per fornire l'energia per la reazione, consentendo la deposizione a temperature molto più basse.

Tuttavia, questa non è una soluzione perfetta. I sistemi PECVD sono ancora più complessi e costosi, e la qualità del film risultante, sebbene buona, potrebbe non eguagliare sempre quella del CVD termico ad alta temperatura.

Scegliere la Soluzione Giusta per la Tua Applicazione

In definitiva, gli "svantaggi" del CVD sono tali solo in relazione ai tuoi obiettivi specifici. Devi valutarli nel contesto dei requisiti del tuo progetto.

- Se il tuo obiettivo principale è la massima qualità, purezza e conformità del film: I benefici del CVD possono superare i suoi costi elevati e la sua complessità, rendendolo la scelta superiore.

- Se il tuo progetto coinvolge substrati sensibili alla temperatura come polimeri o certi componenti elettronici: Devi evitare il CVD termico tradizionale e valutare alternative a bassa temperatura come il PECVD o metodi completamente diversi come lo sputtering.

- Se le tue priorità sono basso costo, alta produttività e sviluppo rapido: Il significativo investimento finanziario e la complessità del processo CVD probabilmente lo rendono un'opzione inadatta alle tue esigenze.

Scegliere il metodo di deposizione giusto richiede una chiara comprensione di ciò che si cerca di ottenere e di quali compromessi si è disposti ad accettare.

Tabella Riepilogativa:

| Svantaggio | Impatto Chiave |

|---|---|

| Alte Temperature Operative | Limita i materiali del substrato, rischia di danneggiare gli oggetti sensibili |

| Costi Elevati | Apparecchiature, precursori e manutenzione costosi |

| Controllo di Processo Complesso | Richiede una gestione precisa delle variabili per la qualità |

| Prodotti Chimici Pericolosi | Coinvolge gas tossici e infiammabili che necessitano di misure di sicurezza |

| Tempi di Deposizione Lunghi | Riduce la produttività negli ambienti di produzione |

Stai lottando con costi elevati o processi complessi nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, progettati per superare queste sfide. Sfruttando un'eccezionale attività di R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo efficienza e sicurezza. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i tuoi risultati di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas