In breve, i forni per la Deposizione Chimica da Vapore (CVD) sono di importanza critica perché sono lo strumento principale utilizzato per costruire film e rivestimenti ad alte prestazioni e ultra-sottili a livello atomico. Questa produzione di precisione è il fondamento della tecnologia moderna, abilitando tutto, dai transistor nel tuo smartphone ai rivestimenti durevoli sulle turbine dei motori a reazione.

La sfida principale nella produzione avanzata è controllare le proprietà dei materiali con assoluta precisione. I forni CVD risolvono questo problema permettendoci di "far crescere" i materiali strato per strato da un vapore chimico, garantendo un controllo senza pari su purezza, spessore e struttura, che a sua volta definisce le prestazioni del prodotto finale.

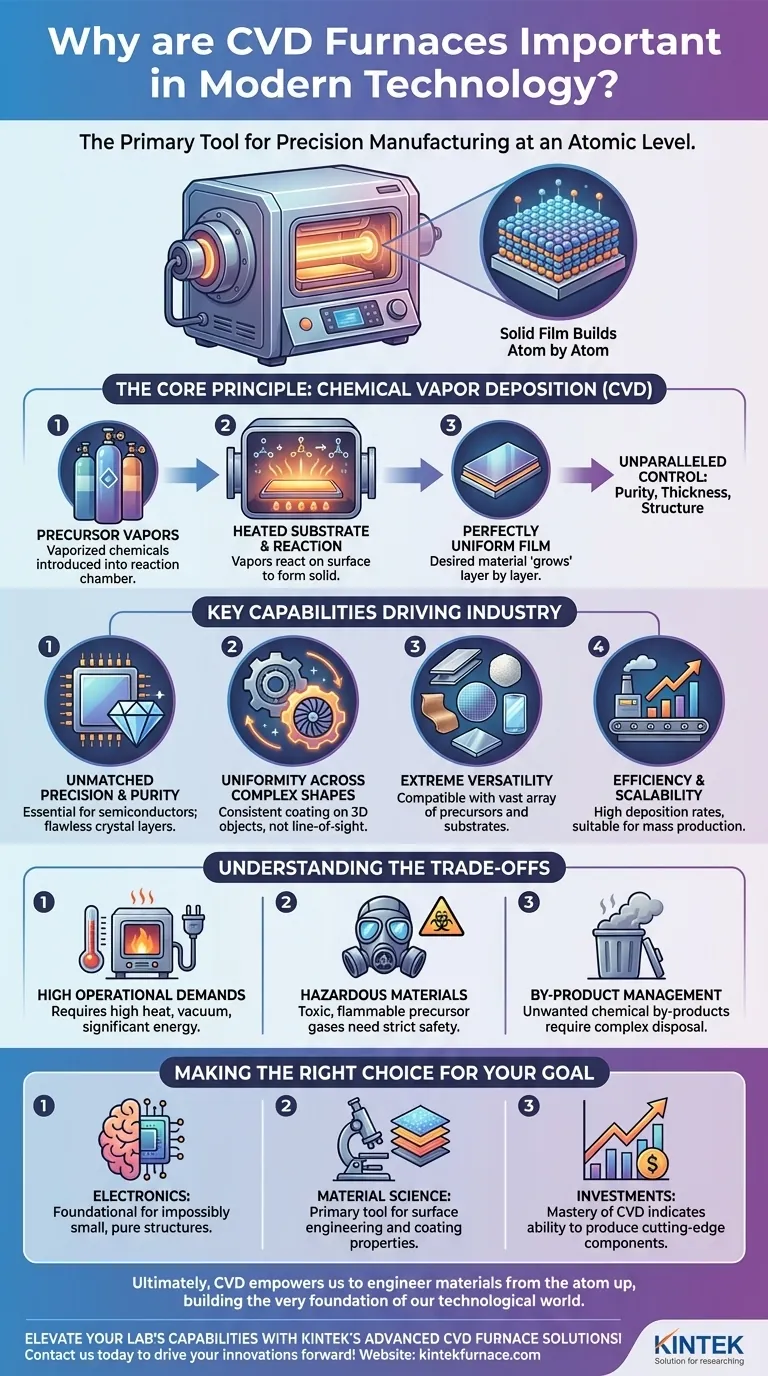

Il Principio Fondamentale: Costruire Materiali Atomo per Atomo

Cos'è la Deposizione Chimica da Vapore?

La Deposizione Chimica da Vapore è un processo per creare un film solido e di elevata purezza sopra una superficie, nota come substrato. Non è un semplice rivestimento a spruzzo; è più simile alla stampa 3D, ma con singoli atomi.

Il processo prevede l'introduzione di uno o più prodotti chimici vaporizzati, chiamati precursori, in una camera di reazione. Quando questi vapori entrano in contatto con il substrato riscaldato all'interno del forno, si innesca una reazione chimica.

Questa reazione provoca il deposito, o la "crescita", di un materiale solido sul substrato, formando un film perfettamente uniforme e sottile. Qualsiasi eccesso di sostanze chimiche o sottoprodotti viene quindi espulso dalla camera.

Perché Questo Metodo è Trasformativo

La potenza della CVD risiede nella sua controllabilità. Regolando con precisione fattori come temperatura, pressione e la miscela di gas precursori, gli ingegneri possono determinare le proprietà esatte del film che si sta creando.

Ciò include il suo spessore (spesso misurato in nanometri), la composizione chimica, la struttura cristallina e le proprietà elettriche. Questo livello di controllo non è semplicemente possibile con la maggior parte delle altre tecniche di deposizione.

Capacità Chiave che Guidano l'Industria Moderna

La natura unica del processo CVD offre diverse capacità che lo rendono indispensabile per la produzione high-tech.

Precisione e Purezza Ineguagliabili

Poiché il film è costruito da una reazione chimica, il materiale risultante può essere eccezionalmente puro. Questo è un elemento non negoziabile per settori come i semiconduttori, dove anche la più piccola impurità può rendere inutilizzabile un microchip.

La CVD consente la creazione di strati monocristallini impeccabili, che sono il fondamento dell'elettronica moderna.

Uniformità su Forme Complesse

A differenza dei metodi a linea di vista in cui un materiale viene "spruzzato", il gas in un forno CVD scorre attorno al substrato, rivestendolo in modo completo ed uniforme.

Ciò significa che la CVD può depositare un film perfettamente uniforme su forme complesse e tridimensionali, garantendo prestazioni coerenti su tutta la superficie di un componente.

Versatilità Estrema

Il processo CVD è compatibile con una vasta gamma di prodotti chimici precursori e materiali substrato.

Questa multifunzionalità consente di utilizzarlo per depositare metalli, ceramiche e polimeri su substrati che vanno dai wafer di silicio al vetro e alle leghe metalliche. Questo è il motivo per cui le sue applicazioni sono così ampie, coprendo decine di settori.

Efficienza e Scalabilità

Rispetto ad altre tecniche di alta precisione come la Deposizione Fisica da Vapore (PVD), la CVD può spesso raggiungere velocità di deposizione più elevate.

Questa efficienza, unita alla sua eccellente ripetibilità, la rende altamente adatta alla produzione di massa ed è una ragione chiave della sua diffusa adozione industriale.

Comprendere i Compromessi

Sebbene potente, la tecnologia CVD non è priva di sfide. Comprendere questi limiti è fondamentale per apprezzarne il ruolo.

Elevate Esigenze Operative

I processi CVD spesso richiedono temperature molto elevate e ambienti sottovuoto o a pressione attentamente controllati. Ciò comporta un notevole consumo energetico e richiede sistemi di forni complessi e costosi.

Materiali Pericolosi

I gas precursori utilizzati nella CVD possono essere tossici, infiammabili o corrosivi. Ciò richiede protocolli di sicurezza sofisticati, sistemi di gestione dei gas e trattamento dei gas di scarico per proteggere i lavoratori e l'ambiente.

Gestione dei Sottoprodotti

Le reazioni chimiche che depositano il film desiderato creano anche sottoprodotti indesiderati. Queste sostanze devono essere rimosse in sicurezza dal forno e smaltite, aggiungendo un livello di complessità e costo al processo complessivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il ruolo della CVD è meno una questione di usarla personalmente e più di riconoscere il suo impatto sul panorama tecnologico.

- Se il tuo obiettivo principale è comprendere l'elettronica moderna: Riconosci che la CVD è il processo fondamentale per creare le strutture a strati incredibilmente piccole e pure che compongono ogni transistor e microchip.

- Se il tuo obiettivo principale è la scienza o l'ingegneria dei materiali: Considera la CVD come uno strumento principale per l'ingegneria delle superfici, che ti consente di migliorare le proprietà di un materiale con rivestimenti che forniscono durezza, resistenza alla corrosione o funzioni ottiche/elettriche specifiche.

- Se il tuo obiettivo principale è valutare gli investimenti tecnologici: Considera la padronanza dei processi CVD da parte di un'azienda come un indicatore chiave della sua capacità di produrre componenti all'avanguardia per i settori dei semiconduttori, aerospaziale o delle energie rinnovabili.

In definitiva, la Deposizione Chimica da Vapore ci permette di ingegnerizzare i materiali partendo dall'atomo, costruendo le fondamenta stesse del nostro mondo tecnologico.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Principio Fondamentale | Costruisce film solidi da precursori in fase vapore tramite reazioni chimiche su substrati riscaldati. |

| Capacità Chiave | Precisione ineguagliabile, purezza, uniformità su forme complesse, versatilità e scalabilità. |

| Applicazioni Comuni | Semiconduttori (transistor), rivestimenti aerospaziali, componenti per energie rinnovabili. |

| Compromessi | Alte temperature, materiali pericolosi, gestione dei sottoprodotti e costi operativi. |

Porta al livello successivo le capacità del tuo laboratorio con le soluzioni avanzate per forni CVD di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per diversi laboratori. La nostra profonda personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, dallo sviluppo di semiconduttori alla scienza dei materiali. Contattaci oggi per discutere come la nostra esperienza può guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas