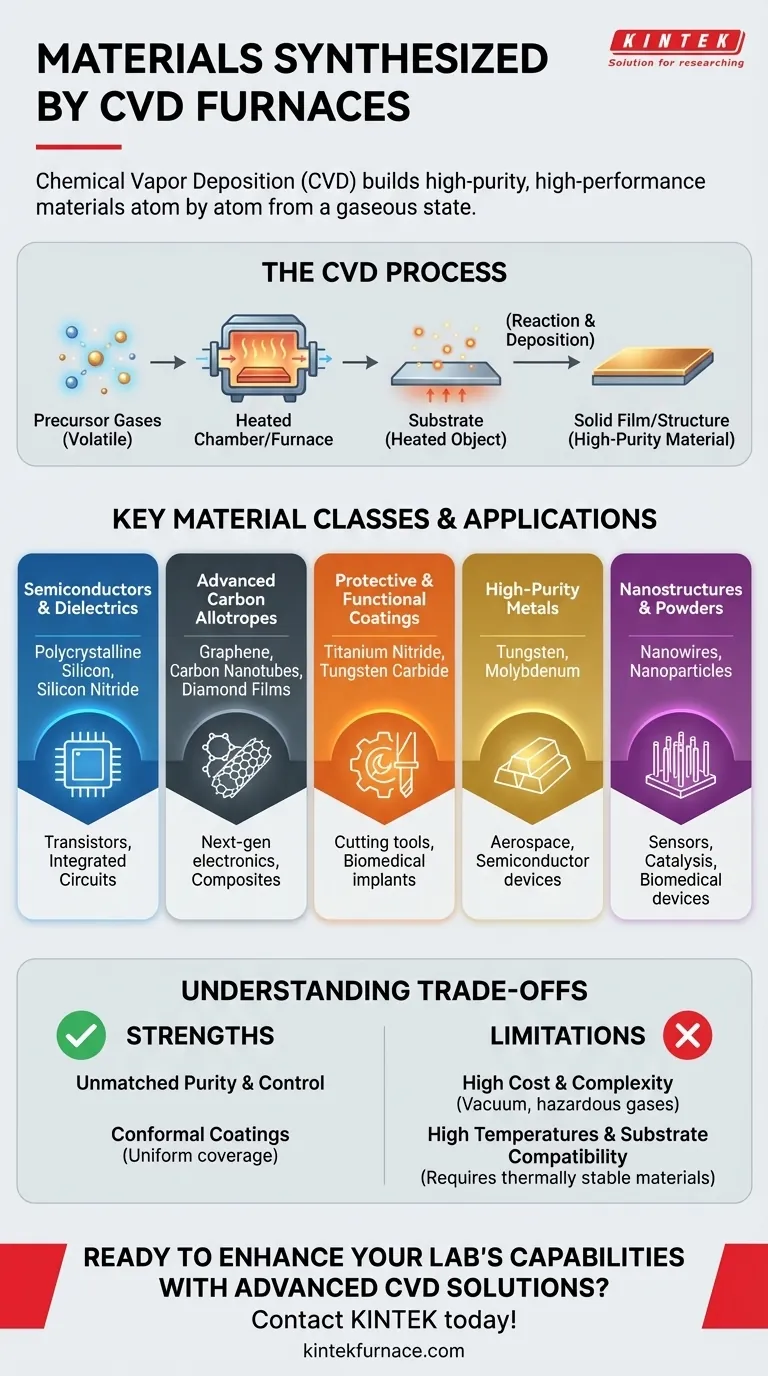

In sintesi, un forno a deposizione chimica da vapore (CVD) può sintetizzare una gamma eccezionalmente ampia di materiali. Il suo punto di forza principale risiede nella creazione di film sottili ad alta purezza e ad alte prestazioni e di nuove nanostrutture. Le classi di materiali più comuni includono allotropi di carbonio avanzati come grafene e diamante, film semiconduttori come il silicio e rivestimenti protettivi durevoli come carburi e nitruri.

La deposizione chimica da vapore non riguarda tanto un elenco specifico di materiali quanto un principio fondamentale: costruire materiali solidi, atomo per atomo, da uno stato gassoso. La sua versatilità lo rende uno strumento fondamentale per creare materiali con purezza, struttura e prestazioni controllate con precisione.

Il Principio: Costruire Materiali ad Alte Prestazioni dal Gas

Come Funziona la CVD

In sostanza, la deposizione chimica da vapore prevede l'introduzione di uno o più gas precursori volatili in una camera di reazione contenente un oggetto riscaldato, noto come substrato.

Il calore intenso all'interno del forno provoca la reazione o la decomposizione dei gas sulla superficie del substrato. Questa reazione chimica si traduce nella deposizione di un materiale solido e di elevata purezza direttamente sul substrato, formando un film sottile o un rivestimento.

Perché Questo Metodo È Potente

Questo processo da gas a solido consente un controllo incredibile sulle proprietà del materiale. Gestendo con precisione la temperatura, la pressione e la composizione del gas, gli ingegneri possono dettare lo spessore, la struttura cristallina, la purezza e la morfologia del prodotto finale in un modo che i metodi di produzione di massa non possono fare.

Una Ripartizione delle Classi di Materiali Chiave

La versatilità della CVD le consente di produrre materiali per quasi tutte le discipline ingegneristiche avanzate. Queste possono essere raggruppate in diverse categorie chiave.

Film Semiconduttori e Dielettrici

Questa è un'applicazione fondamentale della CVD. Il processo viene utilizzato per depositare gli strati cristallini ultrapuri che costituiscono la base dell'elettronica moderna.

Esempi chiave includono il silicio policristallino, il nitruro di silicio e vari ossidi metallici utilizzati per costruire transistor, circuiti integrati e diodi.

Allotropi di Carbonio Avanzati

La CVD è un metodo leader per la sintesi di alcuni dei materiali più avanzati conosciuti. Può creare strutture di carbonio altamente ordinate con proprietà eccezionali.

Questa categoria comprende il grafene (fogli spessi un singolo atomo), i nanotubi di carbonio e i film di diamante sintetici, tutti utilizzati nell'elettronica di prossima generazione, nei compositi e nei rivestimenti.

Rivestimenti Protettivi e Funzionali

La CVD eccelle nella creazione di rivestimenti duri, densi e resistenti che proteggono i componenti sottostanti dall'usura, dalla corrosione e dalle temperature estreme.

Materiali come il nitruro di titanio, il carburo di tungsteno e altri carburi e nitruri metallici vengono depositati su utensili da taglio, pale di turbine e impianti biomedici per estenderne drasticamente la vita operativa.

Metalli ad Alta Purezza

Il processo può anche essere utilizzato per depositare film metallici puri, inclusi metalli refrattari che hanno punti di fusione molto elevati.

Esempi includono il tungsteno e il molibdeno, utilizzati in applicazioni ad alta temperatura nei settori dei semiconduttori e aerospaziale.

Nanostrutture e Polveri

Regolando i parametri del processo, la CVD può essere utilizzata per far crescere materiali con morfologie nanometriche specifiche piuttosto che semplici film piatti.

Ciò include la sintesi di nanofili, nanoparticelle e altre strutture con proprietà elettriche e catalitiche uniche per l'uso in sensori, catalisi e dispositivi biomedici.

Comprendere i Compromessi

Sebbene potente, la CVD non è la scelta giusta per ogni applicazione. Comprendere i suoi punti di forza e i suoi limiti specifici è fondamentale per prendere una decisione informata.

Punto di Forza: Purezza e Controllo Ineguagliabili

Il vantaggio principale della CVD è la capacità di creare materiali con purezza e perfezione strutturale eccezionali. Poiché il materiale viene costruito da una fase gassosa filtrata, i contaminanti sono ridotti al minimo. Il processo crea anche rivestimenti conformi, il che significa che può rivestire uniformemente superfici complesse e non piatte.

Limitazione: Complessità del Processo e Costo

I sistemi CVD richiedono un ambiente sottovuoto, un controllo preciso della temperatura e una manipolazione attenta dei gas precursori, alcuni dei quali possono essere pericolosi. Questa complessità rende l'attrezzatura e il processo stesso significativamente più costosi rispetto a metodi più semplici come la verniciatura o la galvanica.

Limitazione: Alte Temperature e Compatibilità con il Substrato

La CVD è fondamentalmente un processo ad alta temperatura. Il substrato deve essere in grado di resistere alla temperatura di deposizione senza fondere, deformarsi o degradarsi. Ciò limita la scelta dei materiali del substrato a quelli termicamente stabili, come ceramiche, grafite, acciai per utensili e leghe ad alta temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se utilizzare la CVD dipende interamente dai requisiti di prestazione.

- Se il tuo obiettivo principale sono l'elettronica avanzata: La CVD è lo standard industriale per la deposizione dei film semiconduttori e dielettrici essenziali e ultrapuri richiesti per transistor e circuiti integrati.

- Se il tuo obiettivo principale sono le prestazioni meccaniche: La CVD è la scelta principale per applicare rivestimenti duri, resistenti all'usura e a basso attrito su utensili, parti di motori e impianti medici.

- Se il tuo obiettivo principale è la ricerca sui materiali: La CVD è uno strumento indispensabile per sintetizzare ed esplorare materiali di prossima generazione come grafene, nanotubi di carbonio e nuovi nanomateriali.

In definitiva, la CVD è la tecnologia fondamentale per ingegnerizzare materiali con proprietà precisamente adattate dal livello atomico in su.

Tabella Riassuntiva:

| Classe di Materiale | Esempi Chiave | Applicazioni Comuni |

|---|---|---|

| Film Semiconduttori e Dielettrici | Silicio policristallino, Nitruro di silicio | Transistor, Circuiti integrati |

| Allotropi di Carbonio Avanzati | Grafene, Nanotubi di carbonio, Film di diamante | Elettronica di prossima generazione, Compositi |

| Rivestimenti Protettivi e Funzionali | Nitruro di titanio, Carburo di tungsteno | Utensili da taglio, Impianti biomedici |

| Metalli ad Alta Purezza | Tungsteno, Molibdeno | Aerospaziale, Dispositivi semiconduttori |

| Nanostrutture e Polveri | Nanofili, Nanoparticelle | Sensori, Catalisi, Dispositivi biomedici |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni avanzate di forni CVD? In KINTEK, sfruttiamo eccellenti capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, completati da una solida personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche. Che stiate lavorando su elettronica, rivestimenti protettivi o ricerca sui nanomateriali, possiamo aiutarvi a ottenere una sintesi di materiali superiore. Contattateci oggi per discutere come le nostre soluzioni possono guidare la vostra innovazione!

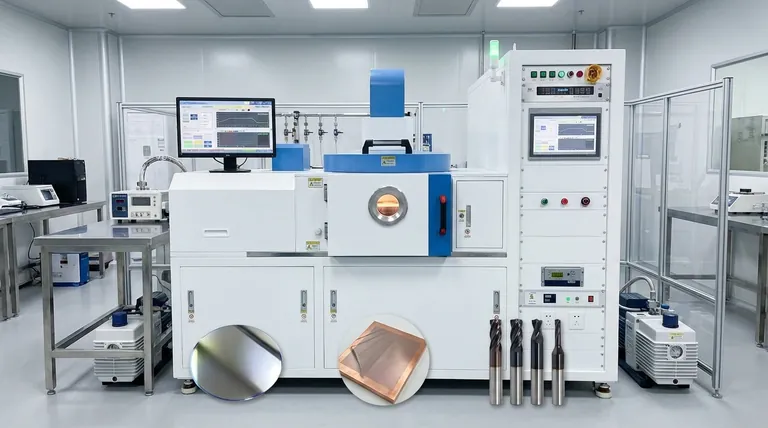

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura