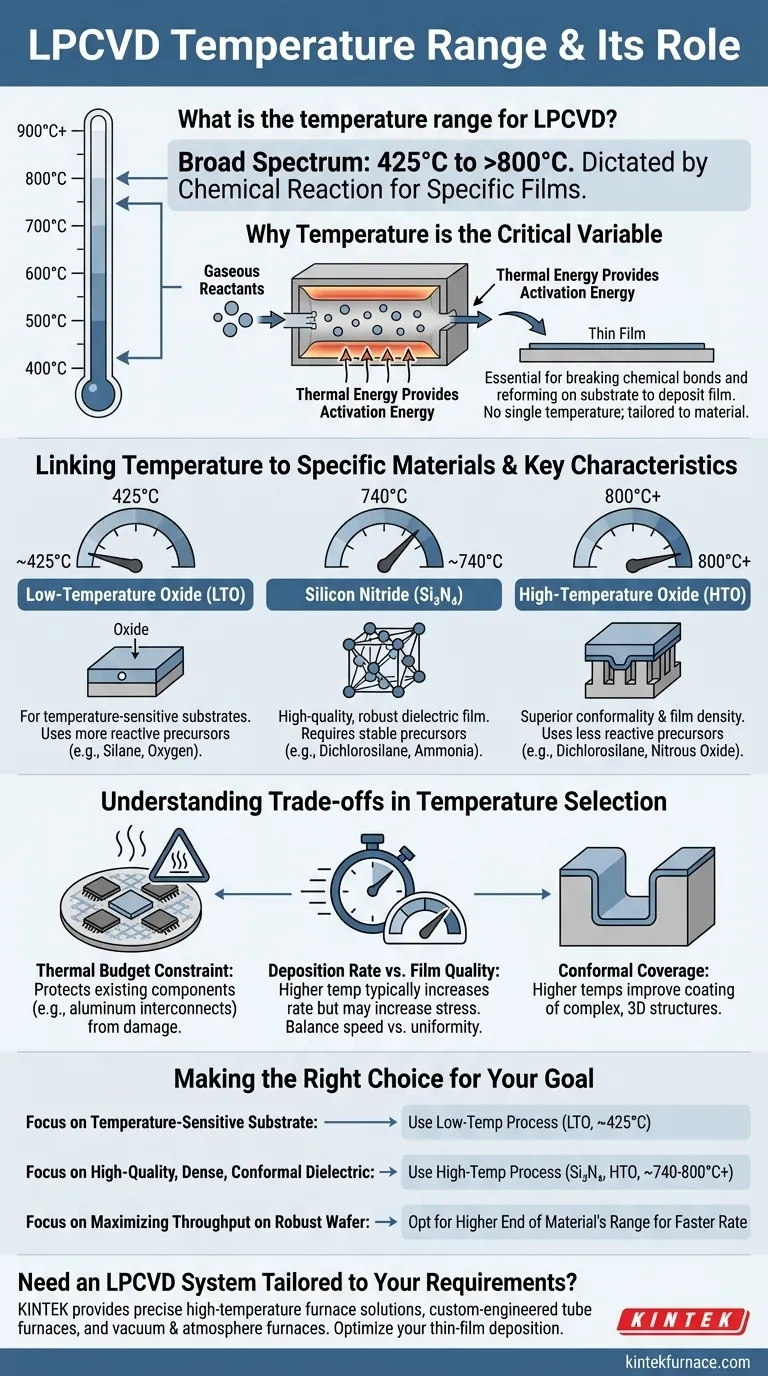

In sintesi, i processi LPCVD operano in un ampio intervallo di temperatura, tipicamente da un minimo di 425°C a ben oltre gli 800°C. Questo ampio spettro non è casuale; la temperatura precisa è dettata dalla specifica reazione chimica necessaria per depositare un particolare film sottile, come il biossido di silicio o il nitruro di silicio.

La temperatura specifica per un processo LPCVD non è un'impostazione generale, ma un parametro critico legato direttamente alla chimica necessaria per formare il film sottile desiderato. Materiali diversi hanno reazioni di deposizione uniche che si attivano solo a soglie di temperatura distinte, influenzando l'intero processo di produzione.

Perché la temperatura è la variabile critica nella LPCVD

La deposizione chimica da fase vapore a bassa pressione (LPCVD) è un processo che costruisce un film solido su un substrato a partire da reagenti gassosi. La temperatura è la leva principale che controlla questa trasformazione chimica.

Il ruolo dell'energia termica

La temperatura fornisce l'energia di attivazione necessaria affinché i gas precursori reagiscano. Senza un'energia termica sufficiente, i legami chimici nelle molecole di gas non si romperanno e non si riformeranno sulla superficie del substrato, e non verrà depositato alcun film.

Ogni reazione chimica ha un requisito energetico unico, motivo per cui non esiste un'unica temperatura per la "LPCVD". Il processo è sempre adattato al materiale.

Collegare la temperatura a materiali specifici

La temperatura richiesta è una funzione diretta del film che viene creato. La stabilità dei gas precursori e il percorso di reazione desiderato determinano il calore necessario.

-

Ossido a bassa temperatura (LTO): Depositato intorno ai 425°C, l'LTO è una forma di biossido di silicio. Questa temperatura più bassa è possibile utilizzando precursori più reattivi (ad esempio, silano e ossigeno), che richiedono meno energia per formare un film.

-

Nitruro di silicio: Questo robusto materiale dielettrico richiede una temperatura molto più elevata, tipicamente intorno ai 740°C. I gas precursori utilizzati (ad esempio, diclorosilano e ammoniaca) sono più stabili e necessitano di molta più energia termica per reagire e formare un film di Si₃N₄ di alta qualità.

-

Ossido ad alta temperatura (HTO): Richiedendo temperature di 800°C o superiori, l'HTO è un'altra forma di biossido di silicio. A differenza dell'LTO, utilizza precursori meno reattivi (ad esempio, diclorosilano e protossido di azoto), risultando in un film più conforme e di qualità superiore al costo di un carico termico molto più elevato.

Comprendere i compromessi nella scelta della temperatura

Scegliere una temperatura non significa solo abilitare una reazione chimica; è una decisione critica con implicazioni importanti per l'intera sequenza di fabbricazione del dispositivo.

Il vincolo del budget termico

Il vincolo più significativo è il budget termico del wafer. I componenti già fabbricati sul substrato, come gli interconnessioni in alluminio o le regioni precisamente drogate, possono essere danneggiati o alterati da un calore eccessivo.

Un passaggio ad alta temperatura eseguito tardi nel flusso di produzione può rovinare un dispositivo. Questo è esattamente il motivo per cui sono stati sviluppati processi come l'LTO: per consentire la deposizione di ossido senza superare i limiti termici di altri componenti.

Velocità di deposizione rispetto alla qualità del film

In generale, una temperatura più alta all'interno della finestra di processo di un materiale porta a una velocità di deposizione più rapida. Ciò aumenta la produttività manifatturiera.

Tuttavia, temperature più elevate possono anche aumentare lo stress meccanico all'interno del film depositato. La scelta spesso comporta il bilanciamento tra la necessità di velocità e la necessità di un film denso, uniforme e a basso stress. L'HTO, ad esempio, è più lento di alcuni metodi ma produce un film di qualità superiore per applicazioni critiche.

Copertura conforme

Temperature più elevate migliorano spesso la capacità di un film di rivestire uniformemente strutture complesse e tridimensionali, una proprietà nota come conformità. La maggiore mobilità superficiale delle specie reattive ad alte temperature consente loro di coprire le pareti laterali verticali e le trincee in modo più efficace.

Fare la scelta giusta per il tuo obiettivo

La temperatura LPCVD ideale è determinata dai requisiti del materiale, dalle specifiche di qualità del film e dai vincoli generali del processo.

- Se la tua attenzione principale è la deposizione su un substrato sensibile alla temperatura: Devi utilizzare un processo a bassa temperatura, come l'LTO intorno ai 425°C, per evitare di danneggiare gli strati del dispositivo sottostanti.

- Se la tua attenzione principale è creare un dielettrico di alta qualità, denso e conforme: È spesso richiesto un processo ad alta temperatura, come il nitruro di silicio (~740°C) o l'HTO (>800°C), per ottenere le proprietà del film necessarie.

- Se la tua attenzione principale è massimizzare la produttività su un wafer termicamente robusto: Optare per l'estremità superiore dell'intervallo di temperatura accettabile di un materiale può aumentare significativamente la velocità di deposizione.

In definitiva, la selezione della corretta temperatura LPCVD è una decisione calcolata che bilancia la chimica del film desiderato con i limiti fisici del tuo dispositivo.

Tabella riassuntiva:

| Materiale | Temperatura LPCVD tipica | Caratteristiche principali |

|---|---|---|

| Ossido a bassa temperatura (LTO) | ~425°C | Per substrati sensibili alla temperatura, utilizza precursori reattivi (es. Silano). |

| Nitruro di silicio (Si₃N₄) | ~740°C | Film dielettrico robusto e di alta qualità; richiede precursori stabili. |

| Ossido ad alta temperatura (HTO) | 800°C+ | Conformità e densità del film superiori; precursori meno reattivi. |

Hai bisogno di un sistema LPCVD personalizzato per le tue esigenze specifiche di temperatura e materiale?

La selezione della corretta temperatura LPCVD è fondamentale per la qualità del tuo film e l'integrità del dispositivo. L'esperienza di KINTEK nella lavorazione termica avanzata può aiutarti a navigare in questi complessi compromessi.

Forniamo le soluzioni di forni ad alta temperatura precise di cui hai bisogno:

- Forni a tubo ingegnerizzati su misura: Ideali per processi LPCVD precisi, progettati per soddisfare i tuoi requisiti esatti di intervallo di temperatura e uniformità.

- Forni a vuoto e a atmosfera: Per processi che richiedono ambienti controllati ad alte temperature.

- Personalizzazione approfondita: Sfruttando la nostra R&S e produzione interna, adattiamo i nostri sistemi—sia per il Nitruro di Silicio a 740°C che per l'LTO a 425°C—ai tuoi obiettivi unici di ricerca e produzione.

Ottimizziamo il tuo processo di deposizione di film sottili. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- In che modo l'integrazione dei forni a tubo CVD con altre tecnologie può giovare alla fabbricazione dei dispositivi? Sbloccare processi ibridi avanzati

- In che modo il sistema di controllo del gas in un forno tubolare CVD ne migliora la funzionalità?Ottimizzare la deposizione di film sottili

- Qual è l'intervallo di temperatura di funzionamento dei forni a tubi CVD standard? Sblocca la precisione per la tua deposizione di materiali

- Come vengono lavorati i film di nitruro di boro esagonale (h-BN) utilizzando i forni tubolari CVD?

- Qual è un sottotipo comune di forno CVD e come funziona? Scopri il forno a tubo CVD per film sottili uniformi