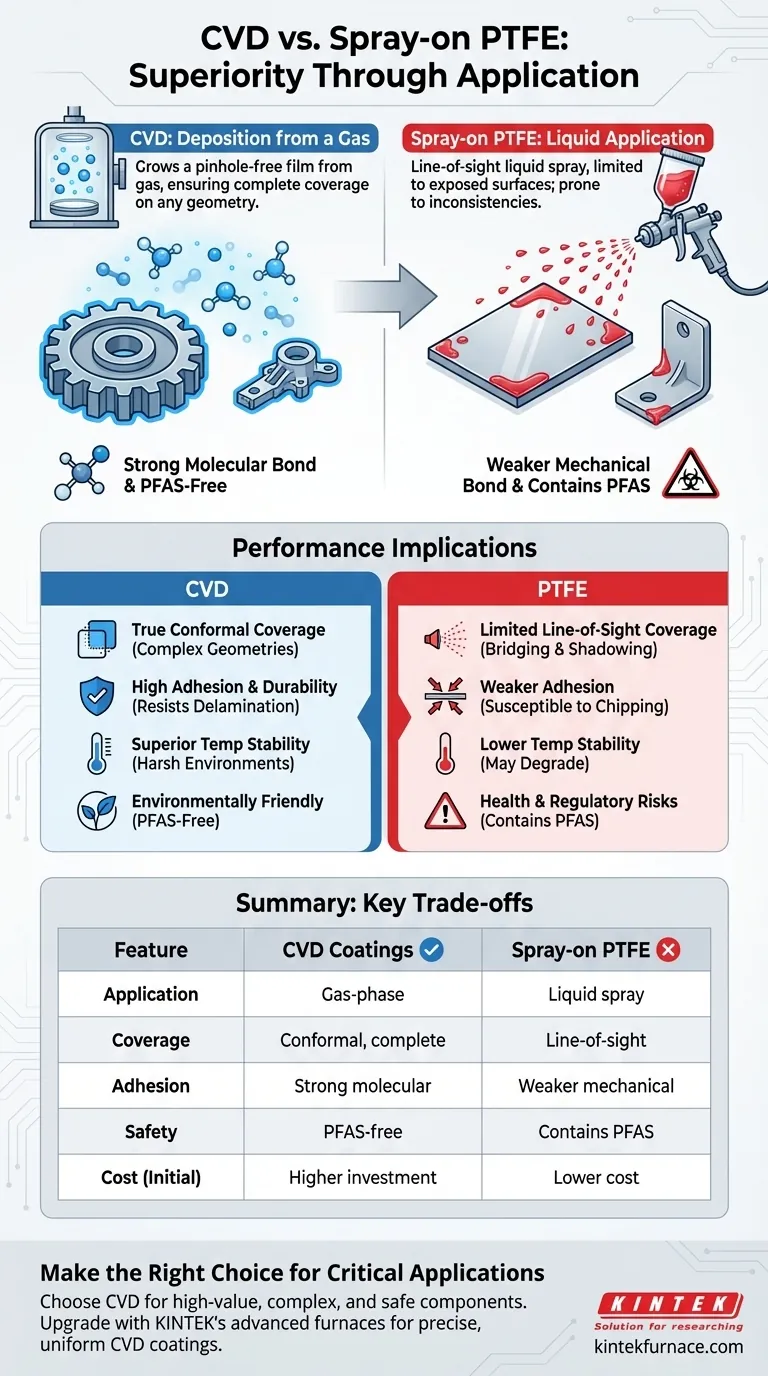

A un livello fondamentale, i rivestimenti a deposizione chimica da vapore (CVD) sono superiori ai rivestimenti in politetrafluoroetilene (PTFE) a spruzzo in quasi ogni categoria di prestazioni. Il CVD fornisce uno strato perfettamente uniforme e privo di porosità che copre ogni superficie di un componente, indipendentemente dalla complessità, mentre il PTFE a spruzzo è un'applicazione a vista che non può proteggere geometrie intricate. Inoltre, i rivestimenti polimerici CVD offrono una maggiore stabilità termica e sono privi delle sostanze chimiche tossiche PFAS intrinseche al PTFE.

La differenza fondamentale non è semplicemente il materiale, ma il metodo di applicazione. Il CVD "fa crescere" un rivestimento da un gas, garantendo una copertura completa e uniforme, mentre il PTFE a spruzzo è un'applicazione di vernice liquida, intrinsecamente limitata e meno consistente.

La Differenza Fondamentale: Metodo di Applicazione

Per comprendere la vasta differenza nelle prestazioni, è necessario prima capire come viene applicato ogni rivestimento. Il metodo detta il risultato.

CVD: Deposizione da una Fase Gassosa

La Deposizione Chimica da Vapore è un processo in cui una parte viene collocata in una camera a vuoto. Una materia prima solida, nota come dimero, viene riscaldata fino a trasformarsi in gas.

Questo gas viene poi pirolizzato, o scisso con il calore, per creare monomeri reattivi. Questi monomeri gassosi entrano nella camera di deposizione a temperatura ambiente e polimerizzano direttamente su ogni superficie esposta, "facendo crescere" un film ultra-sottile e perfettamente conforme.

Immaginate il gelo che si forma su un vetro in una fredda mattina: copre ogni singola curva e imperfezione con assoluta uniformità.

PTFE a Spruzzo: Applicazione di un Liquido

Il PTFE a spruzzo viene applicato in modo molto simile alla vernice standard. Le dispersioni liquide di PTFE vengono atomizzate e spruzzate su una superficie.

Questo metodo è interamente a vista, il che significa che il rivestimento può aderire solo alle superfici direttamente nel percorso dell'ugello dello spray. Le aree in ombra, all'interno di fessure strette o sotto i componenti riceveranno poco o nessun rivestimento.

Il veicolo liquido deve quindi essere cotto per evaporare, il che può introdurre incongruenze nello spessore e nella densità, e potrebbe non essere adatto per componenti sensibili al calore.

Implicazioni sulle Prestazioni di Ciascun Metodo

Le differenze nell'applicazione portano a distinzioni critiche nelle prestazioni, nell'affidabilità e nell'integrità delle parti.

Copertura e Conformalità

I rivestimenti CVD forniscono uno strato veramente conforme. Ciò significa che lo spessore del rivestimento è perfettamente uniforme su superfici piane, bordi affilati e persino in profondità all'interno di geometrie interne complesse o fessure. Ciò garantisce un incapsulamento completo e privo di porosità.

Il PTFE a spruzzo, al contrario, soffre di ponti, accumuli negli angoli e assottigliamento sui bordi affilati. Non può penetrare geometrie complesse, lasciando aree critiche completamente non protette.

Adesione e Durata

Poiché i rivestimenti CVD si formano a livello molecolare, creano un legame estremamente forte con il substrato. Il film risultante è flessibile, durevole e altamente resistente alla delaminazione o alla fessurazione.

I rivestimenti a spruzzo si basano su un legame meccanico, che è più debole e più suscettibile a scheggiature, sfaldamenti e distacchi, soprattutto sotto stress fisico o cicli termici.

Integrità e Sicurezza del Materiale

I rivestimenti polimerici CVD sono eccezionalmente puri e densi, fornendo una barriera superiore contro umidità e prodotti chimici. Fondamentalmente, sono privi di PFAS.

Il PTFE è un membro della famiglia PFAS di "sostanze chimiche per sempre", che stanno affrontando un crescente controllo normativo e sono note per essere pericoli ambientali e sanitari persistenti.

Comprendere i Compromessi

Sebbene il CVD offra prestazioni tecniche superiori, la scelta dipende dai requisiti specifici dell'applicazione.

Quando il PTFE a Spruzzo Potrebbe Essere Sufficiente

Per applicazioni semplici e non critiche su superfici piane e facilmente accessibili, dove il costo è il fattore principale, un rivestimento a spruzzo può essere adeguato. Se tutto ciò di cui avete bisogno è una superficie di base a basso attrito su una forma semplice e una protezione completa non è richiesta, il suo costo di applicazione inferiore può essere attraente.

L'Investimento nel CVD

Il processo CVD è più complesso e richiede attrezzature specializzate per la deposizione sotto vuoto. Ciò si traduce tipicamente in un costo più elevato e tempi di consegna più lunghi rispetto allo spray. Tuttavia, per componenti critici e di alto valore in cui il guasto non è un'opzione — come nei dispositivi medici, nell'aerospaziale o nell'elettronica — questo costo è un investimento in affidabilità e prestazioni.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dai requisiti di prestazione e dalle esigenze di affidabilità a lungo termine del tuo prodotto.

- Se il tuo obiettivo principale è proteggere componenti complessi e di alto valore: Scegli CVD per la sua copertura conforme completa, priva di porosità, che garantisce una protezione totale.

- Se il tuo obiettivo principale è la prestazione in ambienti difficili: Scegli CVD per la sua stabilità termica superiore, flessibilità e robuste proprietà barriera.

- Se il tuo obiettivo principale è la conformità normativa e la sicurezza: Scegli rivestimenti CVD senza PFAS per eliminare i rischi per la salute, l'ambiente e il business associati al PTFE.

- Se il tuo obiettivo principale è un rivestimento a basso costo per una superficie semplice e non critica: Il PTFE a spruzzo può essere un'opzione valida, a condizione che tu accetti pienamente i suoi limiti di copertura e durata.

In definitiva, comprendere il processo fondamentale — deposizione da vapore rispetto allo spray liquido — è la chiave per selezionare un rivestimento che garantisca prestazioni e affidabilità a lungo termine.

Tabella Riepilogativa:

| Caratteristica | Rivestimenti CVD | Rivestimenti in PTFE a Spruzzo |

|---|---|---|

| Metodo di Applicazione | Deposizione in fase gassosa per una copertura uniforme | Spray liquido a vista |

| Copertura | Conforme, priva di porosità su geometrie complesse | Limitata alle superfici esposte, soggetta a incongruenze |

| Adesione | Forte legame molecolare, durevole e flessibile | Legame meccanico più debole, suscettibile a scheggiature |

| Stabilità Termica | Elevata, adatta per ambienti difficili | Inferiore, può degradarsi ad alte temperature |

| Sicurezza | Senza PFAS, ecologico | Contiene PFAS, potenziali rischi per la salute e normativi |

| Costo | Investimento iniziale più elevato, ideale per usi critici | Costo inferiore, adatto per applicazioni semplici e non critiche |

Migliora le tue soluzioni di rivestimento con i forni ad alta temperatura avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi CVD su misura, Forni a Muffola, Forni a Tubo e altro ancora per garantire rivestimenti precisi e uniformi per i tuoi componenti critici. La nostra profonda capacità di personalizzazione soddisfa le tue esigenze sperimentali uniche, migliorando l'affidabilità e la conformità. Non scendere a compromessi sulle prestazioni—contattaci oggi per discutere come possiamo supportare le tue applicazioni di alto valore!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura