Alla base, la deposizione chimica da fase vapore (CVD) è un processo altamente versatile e controllabile per la creazione di film sottili. I suoi principali vantaggi sono la capacità di produrre rivestimenti di eccezionale purezza con spessore uniforme, anche su superfici grandi o geometricamente complesse, rendendola una soluzione scalabile ed economicamente vantaggiosa per la produzione avanzata.

La vera forza della CVD non risiede solo nell'applicazione di un rivestimento, ma nell'ingegnerizzazione fondamentale di una superficie. La sua capacità di creare un film altamente uniforme, puro e fortemente legato su praticamente qualsiasi forma la rende una tecnologia indispensabile per settori che vanno dai semiconduttori all'aerospaziale.

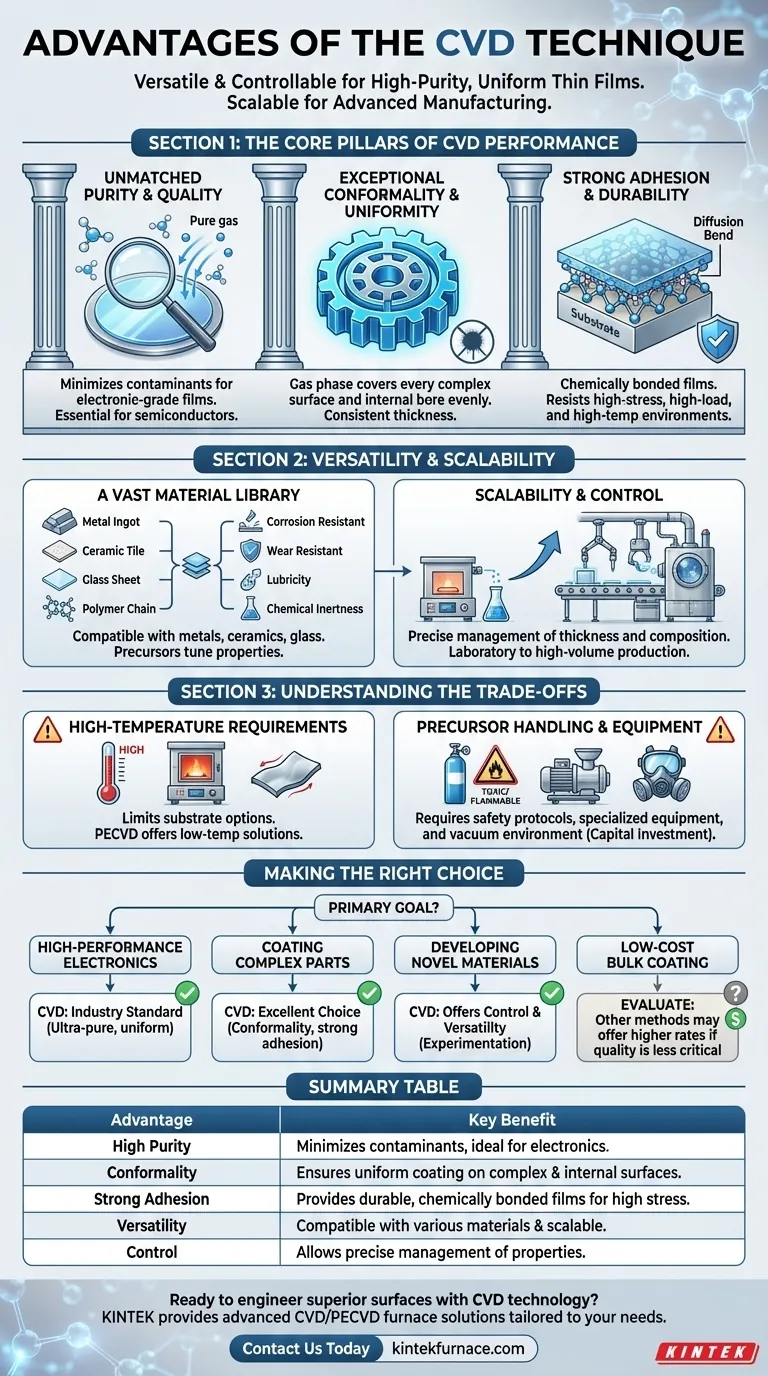

I pilastri fondamentali delle prestazioni CVD

I vantaggi della CVD derivano dal suo processo fondamentale: l'uso di reazioni chimiche da precursori gassosi per depositare un film solido su un substrato. Questo metodo di sintesi "dal basso verso l'alto" fornisce un livello di controllo difficile da raggiungere con altre tecniche.

Purezza e qualità ineguagliabili

La CVD utilizza gas precursori di elevata purezza come materiale sorgente. Questo processo riduce intrinsecamente al minimo l'introduzione di contaminanti, resulting in films with exceptionally high purity.

Questo livello di purezza non è negoziabile in applicazioni come la produzione di semiconduttori, dove anche minime impurità possono rovinare le proprietà elettroniche di un dispositivo.

Conformabilità e uniformità eccezionali

Uno dei vantaggi più significativi della CVD è la sua conformabilità. Poiché la deposizione avviene da una fase gassosa, le molecole del precursore possono raggiungere ogni parte della superficie di un substrato, indipendentemente dalla sua complessità.

Ciò consente un rivestimento perfettamente uniforme su forme intricate, fori interni e substrati modellati. Pensatela come la differenza tra verniciare a spruzzo un oggetto (dove alcune superfici ricevono più vernice di altre) e avvolgerlo in una nebbia che condensa uniformemente ovunque.

Questa capacità garantisce spessore e prestazioni costanti su tutto il pezzo.

Forte adesione e durata

I film CVD non si limitano a poggiare sul substrato; sono legati chimicamente ad esso. Il processo crea spesso un legame per diffusione all'interfaccia, dove gli atomi del film e del substrato si mescolano.

Ciò si traduce in un'adesione eccezionale e in un rivestimento che rimane intatto anche in ambienti ad alto stress, alto carico o alta temperatura. Questa durabilità è fondamentale per i rivestimenti protettivi nei settori aerospaziale, automobilistico e degli utensili.

Versatilità tra materiali e applicazioni

La CVD non è un singolo processo ma una famiglia di tecniche adattabili a un'ampia gamma di materiali e obiettivi finali. Questa flessibilità la rende uno strumento potente sia per la produzione industriale che per la ricerca all'avanguardia.

Una vasta libreria di materiali

Il processo CVD è compatibile con un'ampia varietà di materiali di base, inclusi metalli, leghe metalliche, ceramiche e vetro.

Inoltre, i gas precursori possono essere scelti e miscelati con precisione per depositare un'enorme gamma di materiali. Regolando la chimica, è possibile ottimizzare il film finale per proprietà specifiche come la resistenza alla corrosione, la resistenza all'usura, la lubricità o l'inerzia chimica.

Scalabilità e controllo

Il processo è altamente controllabile, consentendo una gestione precisa dello spessore, della composizione e persino della porosità del film.

Questo controllo è anche scalabile. Gli stessi principi fondamentali che funzionano su un piccolo campione di laboratorio possono essere applicati alla deposizione su larga area per la produzione su scala industriale, rendendo la CVD una soluzione economicamente vantaggiosa per la produzione ad alto volume.

Comprendere i compromessi

Sebbene potente, la CVD non è una soluzione universale. Comprendere i suoi requisiti operativi è fondamentale per decidere se è la scelta giusta.

Requisiti di alta temperatura

Molti processi CVD tradizionali richiedono temperature molto elevate per guidare le necessarie reazioni chimiche. Ciò può limitare i tipi di materiali di substrato che possono essere utilizzati, poiché alcuni potrebbero deformarsi o essere danneggiati dal calore.

Tuttavia, sono state sviluppate varianti come la CVD assistita da plasma (PECVD) per consentire la deposizione a bassa temperatura, rendendo il processo compatibile con substrati più sensibili come i polimeri.

Manipolazione dei precursori e attrezzature

I gas precursori utilizzati nella CVD possono essere tossici, infiammabili o corrosivi, rendendo necessari significativi protocolli di sicurezza e attrezzature di manipolazione specializzate.

Inoltre, molti processi CVD richiedono un ambiente sottovuoto per garantire la purezza e controllare la reazione. I forni ad alta temperatura e le camere a vuoto rappresentano un investimento di capitale significativo.

Fare la scelta giusta per la tua applicazione

La scelta di una tecnica di deposizione dipende interamente dal tuo obiettivo principale. La CVD eccelle dove qualità, conformabilità e proprietà dei materiali sono fondamentali.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: la CVD è lo standard del settore grazie alla sua ineguagliabile capacità di depositare film ultra-puri e uniformi.

- Se il tuo obiettivo principale è rivestire parti complesse per ambienti estremi: la CVD è una scelta eccellente perché la sua conformabilità e la forte adesione forniscono una protezione duratura su qualsiasi superficie.

- Se il tuo obiettivo principale è sviluppare nuovi materiali: la CVD offre il controllo e la versatilità necessari per sperimentare diverse composizioni e strutture a fini di ricerca.

- Se il tuo obiettivo principale è un rivestimento in massa semplice ed economico: dovresti valutare se l'alta qualità della CVD è necessaria, poiché altri metodi potrebbero offrire tassi di deposizione più elevati per applicazioni meno critiche.

In definitiva, la CVD è la tecnologia abilitante per la creazione di superfici avanzate con proprietà ingegnerizzate con precisione.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Elevata purezza | Riduce al minimo i contaminanti per una qualità del film superiore, ideale per l'elettronica |

| Conformabilità | Garantisce un rivestimento uniforme su forme complesse e superfici interne |

| Forte adesione | Fornisce film duraturi e legati chimicamente per ambienti ad alto stress |

| Versatilità | Compatibile con vari materiali e scalabile per uso industriale |

| Controllo | Consente la gestione precisa di spessore, composizione e proprietà |

Pronto a ingegnerizzare superfici superiori con la tecnologia CVD? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni CVD su misura possono migliorare le prestazioni dei tuoi materiali e accelerare la tua ricerca o produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura