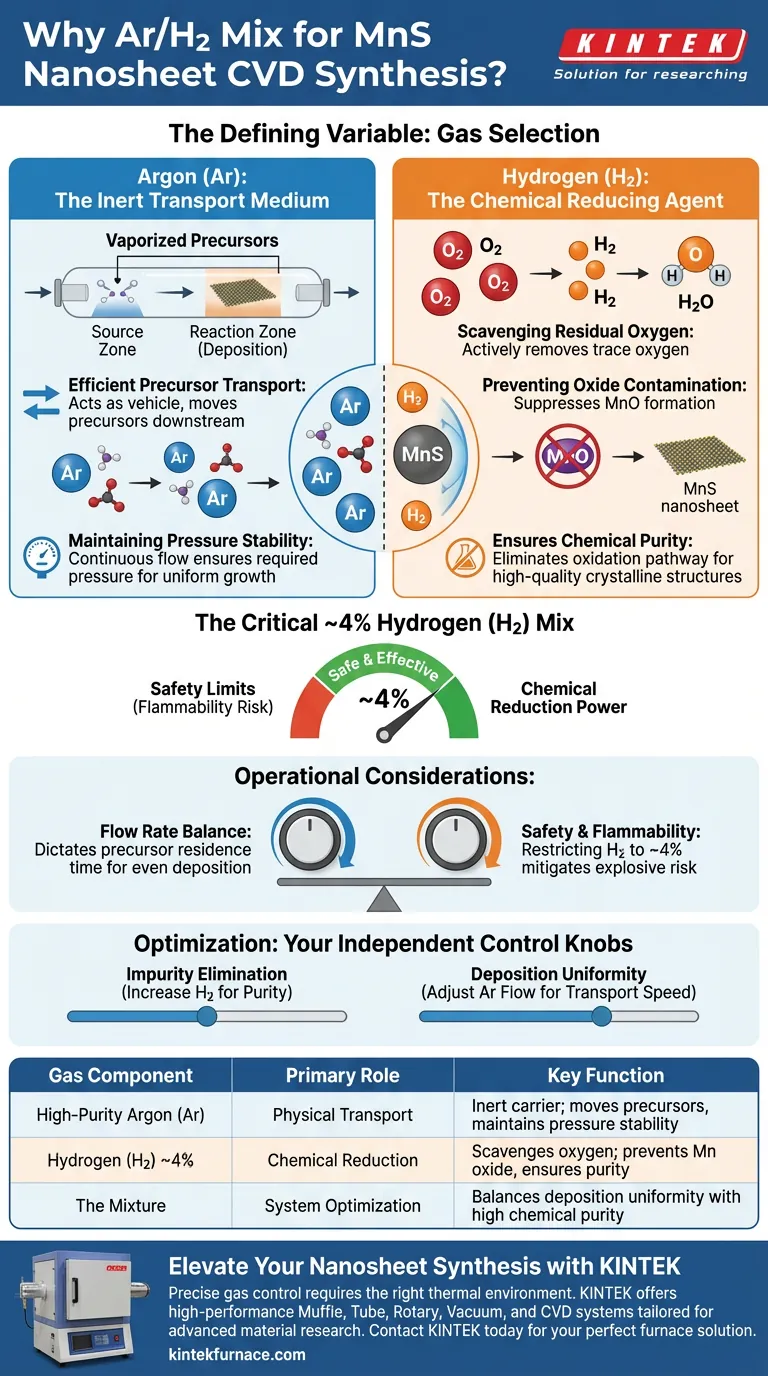

La scelta del gas di trasporto è una variabile determinante nella deposizione chimica da vapore (CVD). Per sintetizzare nanofogli di solfuro di manganese (MnS), viene utilizzata una miscela di Argon (Ar) ad alta purezza e Idrogeno (H2) per soddisfare sia i requisiti fisici che chimici. L'Argon funge da mezzo di trasporto inerte per i precursori, mentre l'Idrogeno agisce come agente riducente per eliminare l'ossigeno e impedire che il materiale si degradi in ossidi.

Concetto chiave: Mentre l'Argon fornisce il trasporto di massa fisico necessario per spostare i precursori vaporizzati attraverso il sistema, è l'aggiunta di circa il 4% di Idrogeno che crea un'atmosfera riducente critica. Questo intervento chimico neutralizza l'ossigeno residuo, prevenendo la formazione di ossidi di manganese e garantendo l'elevata purezza dei nanofogli di MnS finali.

Il Ruolo Fisico dell'Argon

Nel processo CVD, l'Argon funge da spina dorsale meccanica del sistema. Viene scelto per la sua inerzia chimica, il che significa che non parteciperà alla reazione stessa.

Trasporto Efficiente dei Precursori

La funzione principale dell'Argon ad alta purezza è quella di agire come veicolo per i precursori vaporizzati. Spazza questi materiali dalla zona sorgente e li trasporta a valle nella zona di reazione dove avviene la deposizione.

Mantenimento della Stabilità della Pressione

Un ambiente di pressione stabile è essenziale per una crescita uniforme dei nanofogli. Il flusso continuo di Argon aiuta a mantenere la pressione interna richiesta all'interno del tubo CVD per tutta la durata della sintesi.

Il Ruolo Chimico dell'Idrogeno

Mentre l'Argon gestisce il trasporto, l'Idrogeno affronta la specifica vulnerabilità chimica del Manganese. Il Manganese è incline all'ossidazione, il che richiede una mitigazione attiva.

Rimozione dell'Ossigeno Residuo

Anche in ambienti controllati, possono persistere tracce di ossigeno. L'aggiunta di Idrogeno (H2) introduce un'atmosfera riducente che reagisce attivamente con questo ossigeno residuo e lo rimuove.

Prevenzione della Contaminazione da Ossidi

Senza Idrogeno, l'ossigeno reagirebbe con i precursori formando ossidi di manganese anziché il solfuro desiderato. L'ambiente riducente sopprime efficacemente questa reazione collaterale.

Garantire la Purezza Chimica

Eliminando il percorso per l'ossidazione, il processo garantisce che i nanofogli sintetizzati siano composti da puro solfuro di manganese (MnS). Ciò porta a strutture cristalline di alta qualità e chimicamente accurate.

Considerazioni Operative

Sebbene questa miscela di gas sia efficace, introduce specifiche variabili operative che devono essere gestite per garantire sicurezza ed efficienza.

Limiti di Sicurezza e Infiammabilità

L'Idrogeno è altamente infiammabile. Limitando la concentrazione a circa il 4%, la miscela rimane efficace per la riduzione, mitigando al contempo i rischi di esplosione associati a concentrazioni più elevate di Idrogeno.

Bilanciamento della Portata

La portata totale della miscela determina il tempo di permanenza dei precursori. Se il flusso è troppo veloce, i precursori potrebbero uscire dal tubo prima di depositarsi; se troppo lento, la deposizione potrebbe essere non uniforme.

Ottimizzazione dei Parametri CVD

Per ottenere i migliori risultati, è necessario considerare questi gas come manopole di controllo indipendenti per il trasporto fisico e la purezza chimica.

- Se il tuo obiettivo principale è eliminare le impurità: Assicurati che la tua concentrazione di Idrogeno sia sufficiente (circa il 4%) per neutralizzare completamente eventuali perdite di ossigeno o residui nel sistema.

- Se il tuo obiettivo principale è l'uniformità di deposizione: Regola la portata dell'Argon per controllare la velocità di trasporto dei precursori senza alterare il potenziale riducente chimico.

Padroneggiare il rapporto e il flusso di questa miscela Argon-Idrogeno è la chiave per passare da campioni grezzi e ossidati a nanofogli di MnS incontaminati.

Tabella Riassuntiva:

| Componente del Gas | Ruolo Primario | Funzione Chiave nella Sintesi di MnS |

|---|---|---|

| Argon (Ar) ad alta purezza | Trasporto Fisico | Trasportatore inerte; sposta i precursori e mantiene la stabilità della pressione. |

| Idrogeno (H2) ~4% | Riduzione Chimica | Rimuove l'ossigeno residuo; previene la formazione di ossido di manganese. |

| La Miscela | Ottimizzazione del Sistema | Bilancia l'uniformità di deposizione con un'elevata purezza chimica. |

Migliora la Tua Sintesi di Nanofogli con KINTEK

Il controllo preciso dei gas è solo metà della battaglia, l'ambiente termico giusto è l'altra. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, a Tubo, Rotativi, a Vuoto e CVD ad alte prestazioni, personalizzati per la ricerca sui materiali avanzati. Che tu stia sintetizzando nanofogli di MnS o esplorando nuovi materiali 2D, i nostri forni da laboratorio personalizzabili ad alta temperatura forniscono la stabilità e il controllo richiesti dalle tue esigenze uniche.

Pronto a ottimizzare il tuo processo CVD? Contatta KINTEK oggi stesso per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Chaojie Xie, Yu Zhao. A Broadband Photodetector Based on Non-Layered MnS/WSe2 Type-I Heterojunctions with Ultrahigh Photoresponsivity and Fast Photoresponse. DOI: 10.3390/ma17071590

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sfide e limitazioni sono associate al CVD? Superare i vincoli chiave per un migliore rivestimento a film

- Perché i forni CVD sono indispensabili nella scienza dei materiali? Sblocca la precisione a livello atomico per materiali superiori

- Cos'è la deposizione chimica da vapore attivata da raggi ultravioletti (UVCVD)? Abilitare rivestimenti a bassa temperatura e alta qualità per materiali sensibili

- Quali sono le principali differenze tra le tecniche di rivestimento PVD e CVD? Scegli il metodo giusto per la tua applicazione

- Quali tipi di gas di trasporto vengono utilizzati nella produzione di grafene e qual è la loro funzione? Ottimizza il tuo processo CVD per grafene di alta qualità

- Che ruolo gioca un forno tubolare a doppia zona di temperatura nella sintesi CVD di Cr2S3? Padronanza della crescita di film sottili su scala atomica

- Qual è la funzione del gas misto Ar/H2 nella crescita di SnSe? Migliorare purezza e trasporto nella deposizione di film sottili da vapore

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile