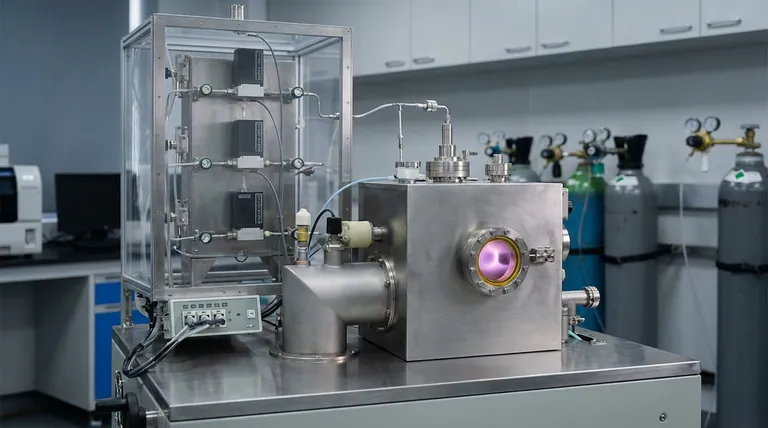

Un sistema di deposizione chimica da vapore assistita da plasma (PACVD) prepara strati che riducono l'attrito utilizzando una scarica luminosa al plasma per avviare la decomposizione di specifici precursori gassosi.

Questo processo ad alta energia scompone composti come il tetrametilsilano (Si(CH3)4) e l'acetilene (C2H2) all'interno di una camera a vuoto. La reazione chimica risultante deposita un film di carbonio simile al diamante drogato con silicio (DLC:Si) su uno strato di base (come CrAlSiN), creando una superficie composita con eccellenti proprietà autolubrificanti.

Concetto chiave La PACVD si distingue per l'utilizzo dell'energia del plasma, piuttosto che della sola energia termica, per guidare le reazioni chimiche. Ciò consente la sintesi precisa di materiali avanzati a basso attrito come il carbonio simile al diamante drogato con silicio (DLC:Si) che migliorano significativamente le prestazioni degli utensili.

Il Meccanismo di Deposizione

Scarica Luminosa al Plasma

Il cuore del sistema PACVD è la generazione di una scarica luminosa al plasma.

Questa scarica fornisce l'energia necessaria per avviare reazioni chimiche che altrimenti richiederebbero un calore eccessivo. Agisce come catalizzatore per rompere i legami chimici dei gas sorgente.

Decomposizione dei Precursori

Il sistema utilizza specifici precursori gassosi per costruire lo strato che riduce l'attrito.

Secondo i dati tecnici principali, tetrametilsilano e acetilene vengono introdotti nella camera. L'ambiente al plasma decompone questi gas nei loro costituenti atomici reattivi.

Formazione di Film DLC:Si

Gli elementi decomposti reagiscono e si condensano sulla superficie del substrato.

Questo processo porta alla crescita di film di carbonio simile al diamante drogato con silicio (DLC:Si). Quando applicato su strati di nitruro come CrAlSiN, questo rivestimento superiore fornisce la caratteristica critica di "autolubrificazione" e un coefficiente di attrito molto basso.

Il Flusso Generale del Processo

Trasporto e Introduzione

Prima che il plasma si attivi, i gas precursori devono essere trasportati nella camera di reazione.

I reagenti vengono spostati sulla superficie del substrato tramite convezione o diffusione all'interno di un ambiente a vuoto controllato. Ciò garantisce una distribuzione uniforme della miscela di gas prima che inizi la reazione.

Adsorbimento e Reazione Superficiale

Una volta che il plasma genera specie reattive, queste diffondono attraverso lo strato limite.

Queste specie si adsorbono sulla superficie del substrato. Qui avvengono reazioni eterogenee, che trasformano i reagenti gassosi in un film solido e coeso sull'utensile o sul componente.

Desorbimento ed Espulsione

Mentre si forma il rivestimento solido, la reazione chimica genera contemporaneamente sottoprodotti volatili.

Questi sottoprodotti devono staccarsi (desorbire) dalla superficie per evitare contaminazioni. Il meccanismo di espulsione del sistema rimuove continuamente questi gas di scarto dalla camera di reazione per mantenere la purezza.

Comprendere i Compromessi

Complessità del Processo

La PACVD è più complessa dei semplici trattamenti termici.

Richiede un controllo preciso della pressione del vuoto, delle portate dei gas e della potenza del plasma. Qualsiasi deviazione in queste variabili può influire sulla stechiometria dello strato DLC:Si, compromettendo potenzialmente le sue capacità di riduzione dell'attrito.

Requisiti Ambientali

Il processo impone un ambiente a vuoto rigoroso.

A differenza dei semplici rivestimenti per immersione, il substrato deve essere mantenuto in una camera a vuoto dove materiali gassosi ad alta temperatura e plasma possono essere gestiti in sicurezza. Ciò limita le dimensioni e la produttività del lotto in base alle dimensioni della camera.

Fare la Scelta Giusta per il Tuo Progetto

Per determinare se la PACVD è la soluzione corretta per le tue esigenze di ingegneria superficiale, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la riduzione estrema dell'attrito: Dai priorità alla PACVD per la sua capacità di depositare carbonio simile al diamante drogato con silicio (DLC:Si), che offre proprietà autolubrificanti superiori.

- Se il tuo obiettivo principale è l'adesione del rivestimento su geometrie complesse: Assicurati che il tuo materiale substrato (ad esempio, nitruri come CrAlSiN) sia compatibile con il processo PACVD per garantire una struttura composita robusta.

Sfruttando l'alta efficienza energetica della scarica al plasma, puoi ottenere superfici che offrono sia durata che eccezionale lubrificità.

Tabella Riassuntiva:

| Caratteristica | Dettaglio del Processo PACVD |

|---|---|

| Fonte di Energia | Scarica Luminosa al Plasma (Campo Elettrico) |

| Precursori Chiave | Tetrametilsilano (Si(CH3)4) & Acetilene (C2H2) |

| Strato Risultante | Carbonio simile al diamante drogato con silicio (DLC:Si) |

| Meccanismo Principale | Decomposizione chimica da vapore tramite energia al plasma |

| Beneficio Principale | Superficie autolubrificante con basso coefficiente di attrito |

| Compatibilità del Substrato | Funziona con strati di base come nitruri CrAlSiN |

Migliora le Prestazioni dei Tuoi Utensili con KINTEK

Sblocca il pieno potenziale dell'ingegneria superficiale avanzata. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi CVD e PACVD ad alte prestazioni, insieme a una gamma completa di forni per alte temperature a muffola, a tubo, rotativi e sottovuoto, tutti personalizzabili per le tue esigenze uniche di scienza dei materiali.

Sia che tu stia sviluppando film DLC autolubrificanti o rivestimenti compositi ad alta durabilità, i nostri esperti tecnici sono pronti a progettare la soluzione termica e al plasma perfetta per il tuo laboratorio.

Contatta KINTEK Oggi Stesso per Ottimizzare il Tuo Processo di Rivestimento

Riferimenti

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- Perché è necessario un sistema PECVD ad alta precisione nell'ACSM? Abilita la produzione additiva su scala atomica a bassa temperatura

- Quali sono alcune comuni applicazioni del PECVD? Sblocca soluzioni versatili a film sottile per il tuo laboratorio

- In che modo il processo PECVD influisce sulle molecole di gas reattivo? Sblocca la deposizione di film a bassa temperatura

- Qual è il processo PECVD nelle celle solari? Migliorare l'efficienza con film sottili a bassa temperatura

- In che modo il PECVD ottiene un'eccellente adesione del film? Padroneggiare il legame al plasma per rivestimenti durevoli

- Come si confronta la PECVD con i processi CVD a guida termica come APCVD e LPCVD? Sblocca la deposizione di film a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali ambienti fornisce un sistema PECVD per i nanofili di silicio? Ottimizzare la crescita con un controllo termico preciso