In sintesi, la deposizione chimica da vapore assistita da plasma (PECVD) è una tecnologia fondamentale per la produzione di rivestimenti ottici avanzati. Consente la deposizione di film sottili con proprietà ottiche ingegnerizzate con precisione — come un indice di rifrazione specifico — su un'ampia varietà di materiali, inclusi quelli che non possono resistere al calore elevato. Questo controllo la rende essenziale per la creazione di prodotti come lenti antiriflesso, specchi specializzati e filtri ottici.

Il vero vantaggio della PECVD in ottica non è solo la sua capacità di depositare un rivestimento, ma la sua potenza nel farlo a basse temperature. Ciò sblocca l'uso di rivestimenti ottici ad alte prestazioni su materiali sensibili al calore come la plastica e consente una copertura uniforme su superfici complesse e non piatte.

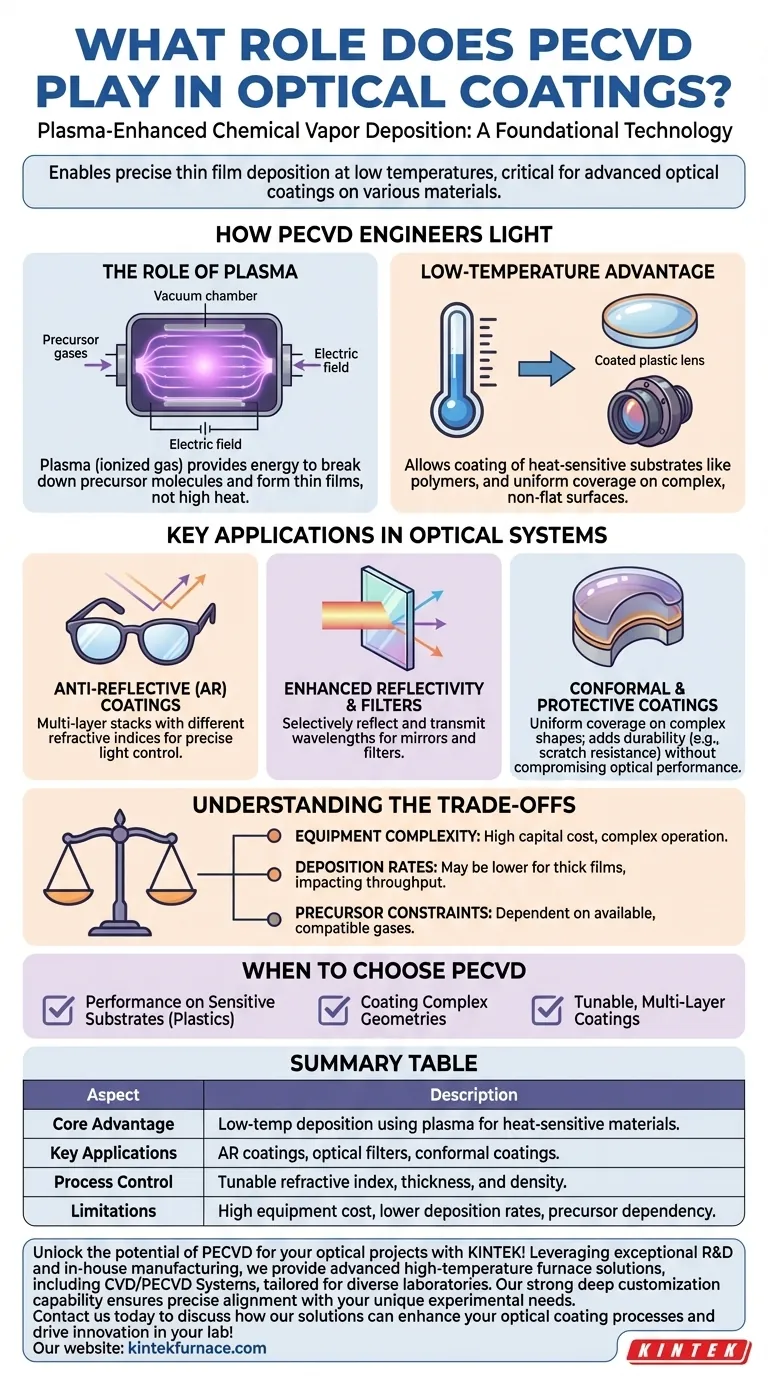

Come la PECVD Ingegnerizza la Luce

L'efficacia della PECVD deriva dal suo metodo unico di energizzare il processo di deposizione. A differenza della deposizione chimica da vapore (CVD) tradizionale, che si basa su temperature elevate, la PECVD utilizza il plasma.

Il Ruolo del Plasma

Il processo si svolge in una camera a vuoto dove vengono introdotti i gas precursori. Viene applicato un campo elettrico che eccita il gas trasformandolo in un plasma — uno stato ionizzato della materia.

Questo plasma contiene ioni e radicali altamente reattivi. Fornisce l'energia necessaria per scomporre le molecole precursore e guidare le reazioni chimiche che formano il film sottile sulla superficie del substrato.

Il Vantaggio della Bassa Temperatura

Poiché il plasma fornisce l'energia, il substrato stesso non necessita di essere riscaldato a temperature estreme. Questo è il vantaggio più importante per molte applicazioni ottiche.

Ciò consente il rivestimento riuscito di substrati sensibili alla temperatura come polimeri (plastiche), componenti ottici assemblati e altri materiali che verrebbero danneggiati o distrutti dai metodi di deposizione ad alta temperatura.

Precisione Tramite Controllo del Processo

Le proprietà finali del rivestimento ottico sono direttamente collegate ai parametri di processo. Controllando meticolosamente la composizione del gas, la pressione, la temperatura e la potenza del plasma, gli ingegneri possono regolare con precisione le caratteristiche del film.

In modo più critico, ciò consente la messa a punto dell'indice di rifrazione, della densità e dello spessore del film, che sono le variabili fondamentali utilizzate per controllare come la luce si riflette o attraversa una superficie.

Applicazioni Chiave nei Sistemi Ottici

Il controllo e l'elaborazione a bassa temperatura della PECVD consentono una serie di applicazioni ottiche critiche.

Rivestimenti Antiriflesso (AR)

I rivestimenti AR riducono i riflessi indesiderati dalle superfici come lenti per occhiali e ottiche per fotocamere. Sono tipicamente costituiti da più strati, ciascuno con un diverso indice di rifrazione e spessore.

La PECVD è ideale per creare questi complessi stack multistrato, poiché consente la deposizione precisa e sequenziale di materiali diversi per ottenere la desiderata interferenza distruttiva delle onde luminose.

Riflettività Migliorata e Filtri

Lo stesso principio di stratificazione di materiali con diversi indici di rifrazione può essere utilizzato per creare rivestimenti altamente riflettenti per specchi o filtri ottici specializzati.

Questi filtri, noti come filtri dicroici, sono progettati per riflettere selettivamente determinate lunghezze d'onda della luce mentre ne trasmettono altre, una capacità essenziale in dispositivi come fotometri e sistemi di proiezione.

Rivestimenti Conformi e Protettivi

La PECVD fornisce un'eccellente copertura conforme, il che significa che può depositare un film uniforme su parti con forme complesse o irregolari, come lenti curve o sensori ottici intricati.

Inoltre, può essere utilizzata per depositare materiali duri e resistenti come il nitruro di silicio. Questi film aggiungono resistenza ai graffi e protezione ambientale alle superfici ottiche delicate senza comprometterne le prestazioni ottiche.

Comprendere i Compromessi

Sebbene potente, la PECVD non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi limiti.

Complessità delle Apparecchiature e del Processo

I sistemi PECVD sono complesse camere a vuoto che richiedono un investimento di capitale e competenze significative per il funzionamento e la manutenzione. Il processo stesso può essere sensibile alla contaminazione e richiede una calibrazione attenta.

Velocità di Deposizione

Sebbene efficace, la PECVD può avere velocità di deposizione inferiori rispetto ad alcuni altri metodi come lo sputtering. Per le applicazioni che richiedono film molto spessi, ciò può portare a tempi di lavorazione più lunghi, influenzando la produttività e i costi.

Vincoli sui Materiali Precursori

Il processo dipende dalla disponibilità di gas precursori adatti che possono essere efficacemente dissociati in un plasma per formare il film desiderato. La chimica deve essere compatibile con l'ambiente del plasma e la purezza del precursore è fondamentale per la qualità del rivestimento ottico finale.

Quando Scegliere la PECVD per il Tuo Progetto Ottico

La tua scelta della tecnologia di deposizione dipende interamente dai vincoli specifici del tuo progetto e dagli obiettivi di prestazione.

- Se la tua attenzione principale è sulle prestazioni su substrati sensibili: La PECVD è la scelta definitiva per rivestire plastiche, polimeri o componenti preassemblati che non tollerano il calore elevato.

- Se la tua attenzione principale è sul rivestimento di geometrie complesse: La natura conforme della PECVD la rende superiore per ottenere rivestimenti uniformi su lenti curve, ottiche strutturate o altre superfici non piatte.

- Se la tua attenzione principale è sui rivestimenti multistrato sintonizzabili: La PECVD fornisce il controllo strato per strato sull'indice di rifrazione e sullo spessore richiesto per rivestimenti AR ad alte prestazioni e filtri ottici avanzati.

Comprendendo il suo meccanismo fondamentale e i compromessi, puoi determinare con sicurezza se la PECVD è lo strumento giusto per raggiungere i tuoi specifici obiettivi ottici.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Vantaggio Principale | Deposizione a bassa temperatura tramite plasma, che consente il rivestimento di materiali sensibili al calore come la plastica. |

| Applicazioni Chiave | Rivestimenti antiriflesso, filtri ottici, rivestimenti conformi su forme complesse. |

| Controllo del Processo | Indice di rifrazione, spessore e densità sintonizzabili tramite regolazioni di gas, pressione e potenza del plasma. |

| Limitazioni | Costo elevato delle apparecchiature, velocità di deposizione inferiori e dipendenza dai gas precursori. |

Sblocca il potenziale della PECVD per i tuoi progetti ottici con KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo soluzioni di forni ad alta temperatura avanzate, inclusi sistemi CVD/PECVD, su misura per diversi laboratori. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia sviluppando rivestimenti antiriflesso, filtri ottici o rivestimenti su materiali sensibili al calore. Contattaci oggi per discutere di come le nostre soluzioni possono migliorare i tuoi processi di rivestimento ottico e promuovere l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura