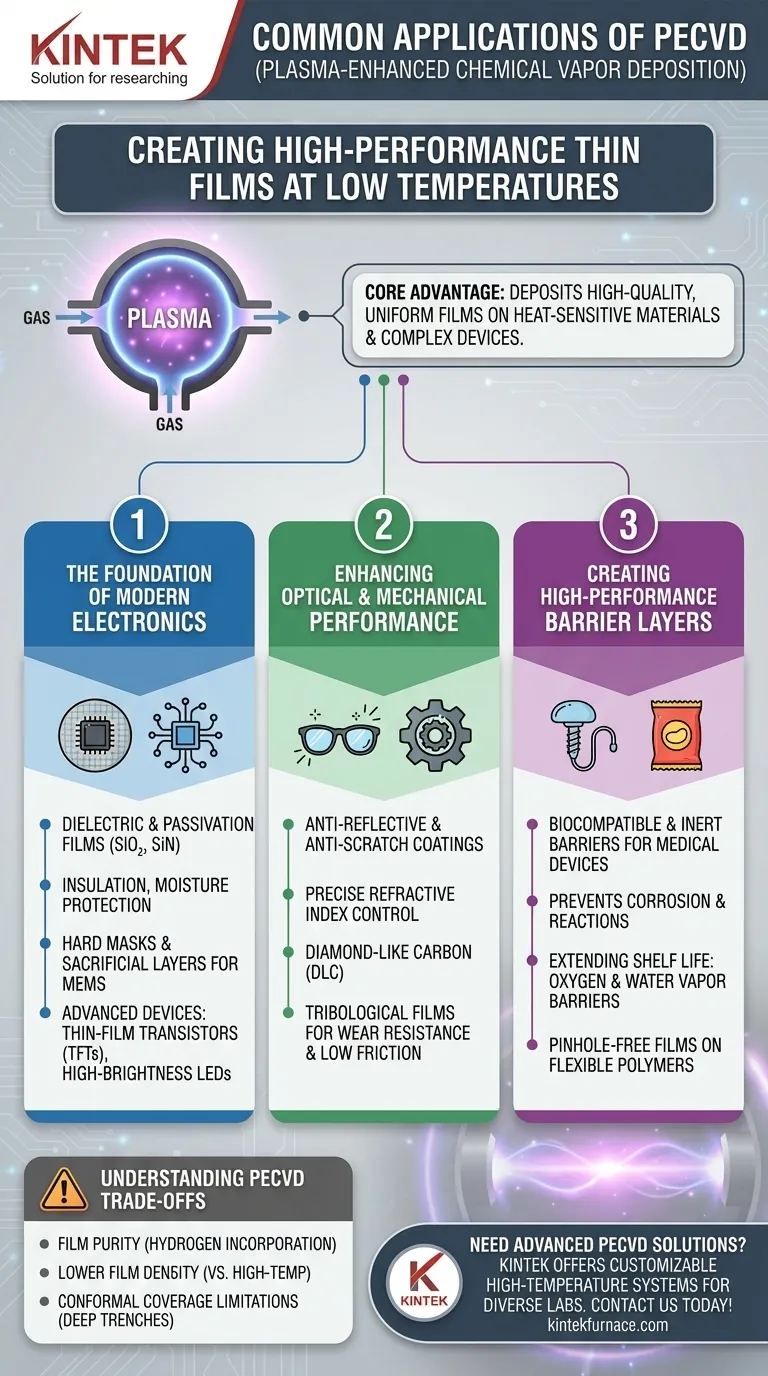

Nel suo nucleo, la deposizione chimica da fase vapore potenziata al plasma (PECVD) è una tecnologia fondamentale per la creazione di film sottili ad alte prestazioni. Le sue applicazioni coprono una vasta gamma di settori, in particolare nella fabbricazione di semiconduttori per la deposizione di strati dielettrici come il nitruro di silicio, nell'ottica per la creazione di rivestimenti antiriflesso e per l'applicazione di strati barriera protettivi su qualsiasi cosa, dagli imballaggi alimentari agli impianti medici.

Il vero potere del PECVD risiede nella sua capacità di depositare film uniformi e di alta qualità a temperature significativamente più basse rispetto ad altri metodi. Questa singola caratteristica ne sblocca l'uso su materiali sensibili al calore e su dispositivi complessi pre-fabbricati, rendendolo indispensabile nella produzione moderna.

Le fondamenta dell'elettronica moderna

Il PECVD è il cavallo di battaglia dell'industria dei semiconduttori. La sua capacità di costruire strati di materiale senza danneggiare i delicati circuiti già presenti su un wafer di silicio è fondamentale.

Film dielettrici per isolamento e passivazione

Nella fabbricazione di microchip, milioni di componenti sono racchiusi in uno spazio minuscolo. Il PECVD deposita film sottili e non conduttivi come il biossido di silicio (SiO₂) e il nitruro di silicio (SiN).

Questi film agiscono come isolanti per prevenire cortocircuiti elettrici tra gli strati conduttivi. Servono anche come strati di passivazione, proteggendo la superficie del chip dall'umidità e dalla contaminazione.

Maschere dure e strati sacrificali

La costruzione di un microchip implica la rimozione selettiva di materiale. Il PECVD viene utilizzato per depositare una maschera dura, uno strato temporaneo durevole che protegge aree specifiche durante il processo di incisione.

Viene anche utilizzato per creare strati sacrificali, che vengono depositati e poi rimossi per creare complesse strutture 3D, in particolare nei sistemi microelettromeccanici (MEMS).

Abilitare dispositivi avanzati

La natura a bassa temperatura del PECVD è cruciale per la creazione di dispositivi costruiti sopra altri componenti. Ciò include Transistor a film sottile (TFT) per schermi, LED ad alta luminosità e laser specializzati come i VCSEL, dove le alte temperature distruggerebbero il dispositivo sottostante.

Migliorare le prestazioni ottiche e meccaniche

Oltre all'elettronica, il PECVD è un processo chiave per manipolare il modo in cui le superfici interagiscono con la luce e la forza fisica. Il processo consente un controllo preciso sulle proprietà di un film.

Rivestimenti antiriflesso e antigraffio

Per applicazioni ottiche come lenti per occhiali, celle solari e sensori di fotocamera, massimizzare la trasmissione della luce è essenziale. Il PECVD deposita rivestimenti antiriflesso con un indice di rifrazione controllato con precisione per minimizzare la perdita di luce.

Modificando i precursori chimici, il processo può anche creare film estremamente duri e trasparenti come il carbonio simile al diamante (DLC) per rivestimenti antigraffio.

Film tribologici per resistenza all'usura

Nell'ingegneria meccanica, il PECVD viene utilizzato per applicare rivestimenti tribologici su utensili e componenti. Questi film offrono eccezionale durezza, resistenza all'usura e un basso coefficiente di attrito, prolungando la vita e l'efficienza delle parti in movimento.

Creazione di strati barriera ad alte prestazioni

Una delle applicazioni più diffuse del PECVD è la creazione di barriere incredibilmente sottili ma efficaci per proteggere prodotti sensibili.

Protezione dei dispositivi medici

Il PECVD viene utilizzato per rivestire impianti e dispositivi medici con una barriera biocompatibile e inerte. Questo strato protettivo previene reazioni tra l'impianto e il corpo e protegge il dispositivo stesso dall'ambiente corrosivo dei fluidi corporei.

Estensione della durata di conservazione negli imballaggi alimentari

Il rivestimento metallico all'interno di un sacchetto per snack è spesso uno strato nanometrico di alluminio depositato utilizzando un processo simile. Il PECVD viene utilizzato su polimeri flessibili per creare una barriera densa e priva di microfori contro ossigeno e vapore acqueo, mantenendo il cibo fresco più a lungo.

Comprendere i compromessi del PECVD

Sebbene sia incredibilmente versatile, il PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarlo in modo efficace.

La sfida della purezza del film

Poiché il processo utilizza precursori chimici in un plasma, gli atomi di tali precursori (specialmente l'idrogeno) possono incorporarsi nel film finale. Ciò può influire sulle proprietà elettriche e sulla densità del film.

Minore densità del film

Rispetto ai processi ad alta temperatura come il CVD a bassa pressione (LPCVD), i film depositati tramite PECVD sono spesso meno densi e hanno una qualità strutturale inferiore. Per applicazioni che richiedono la massima purezza e stabilità del film, potrebbe essere necessario un processo a temperatura più elevata.

Limitazioni della copertura conforme

Sebbene il PECVD fornisca una buona copertura su caratteristiche superficiali, può avere difficoltà a depositare un film perfettamente uniforme all'interno di trincee molto profonde e strette. Per queste strutture con rapporto d'aspetto estremamente elevato, è spesso preferita una tecnica come la deposizione di strati atomici (ALD).

Fare la scelta giusta per il tuo obiettivo

Il vincolo principale della tua applicazione determinerà se il PECVD è l'approccio corretto.

- Se il tuo obiettivo principale è la fabbricazione di semiconduttori o MEMS: il PECVD è indispensabile per depositare strati dielettrici e di passivazione critici senza danneggiare i componenti sottostanti.

- Se il tuo obiettivo principale è migliorare le proprietà superficiali: il PECVD fornisce un controllo preciso sullo spessore del film, sull'indice di rifrazione e sulla durezza per applicazioni come rivestimenti antiriflesso e resistenza all'usura.

- Se il tuo obiettivo principale è creare barriere su materiali sensibili al calore: la natura a bassa temperatura del PECVD lo rende la scelta ideale per rivestire polimeri, plastiche e dispositivi biomedici.

In definitiva, la versatilità del PECVD deriva dalla sua capacità unica di ingegnerizzare film sottili ad alte prestazioni dove il calore è il nemico.

Tabella riassuntiva:

| Area di applicazione | Usi chiave | Materiali/Proprietà |

|---|---|---|

| Elettronica | Film dielettrici, passivazione, MEMS | Nitruro di silicio, biossido di silicio |

| Ottica | Rivestimenti antiriflesso, resistenza ai graffi | Carbonio simile al diamante, indice di rifrazione preciso |

| Strati barriera | Impianti medici, imballaggi alimentari | Film biocompatibili, barriere ossigeno/vapore acqueo |

| Meccanica | Rivestimenti resistenti all'usura | Film tribologici, basso attrito |

Hai bisogno di soluzioni PECVD avanzate per il tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori sistemi di forni ad alta temperatura all'avanguardia, inclusi i sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, dalla fabbricazione di semiconduttori ai rivestimenti ottici. Contattaci oggi per migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura