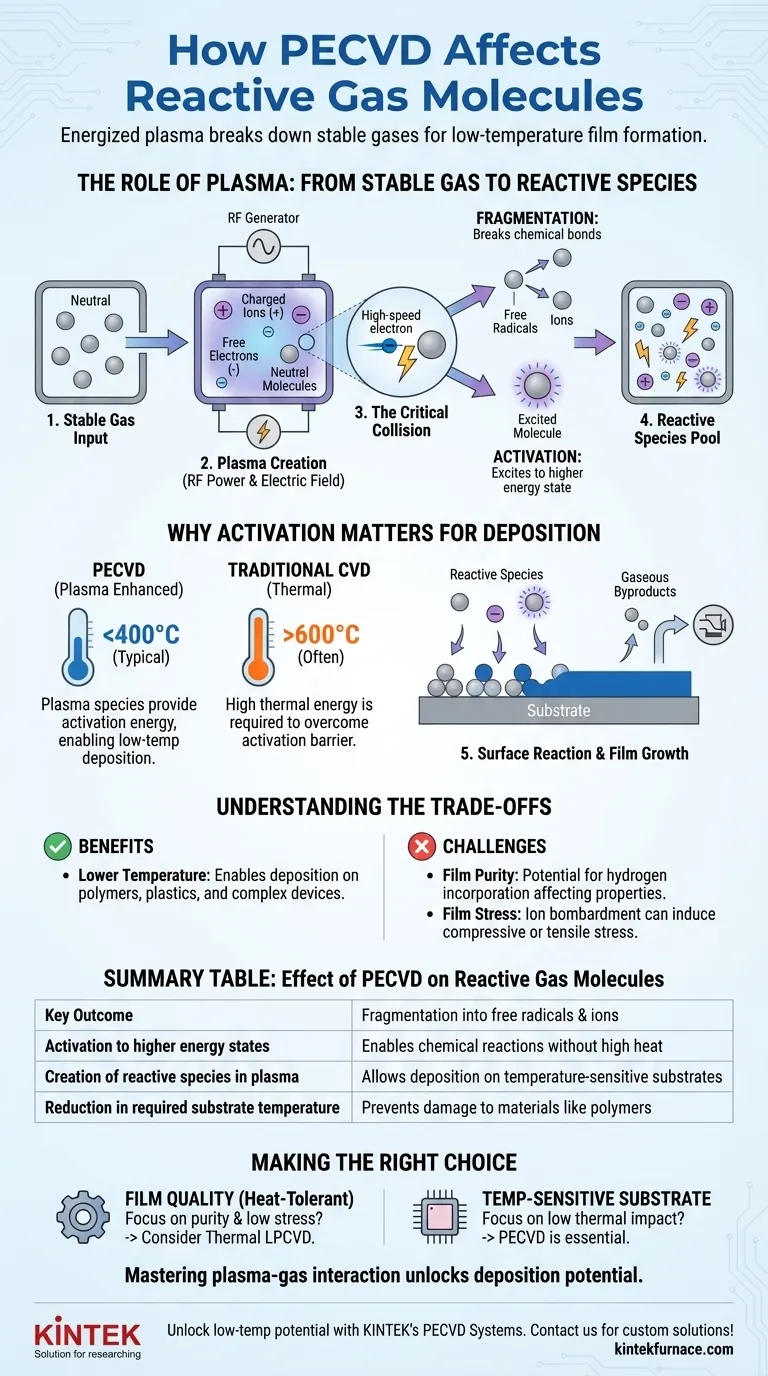

In sostanza, il processo PECVD utilizza un plasma energizzato per scomporre molecole di gas reattivo stabili e neutre in frammenti altamente reattivi e specie eccitate. Questi componenti di nuova attivazione possono quindi formare un film solido su un substrato a temperature molto più basse rispetto a quelle richieste dai metodi di deposizione convenzionali.

La funzione centrale del plasma nel PECVD è fornire l'energia per le reazioni chimiche. Invece di fare affidamento su un calore elevato, il processo utilizza collisioni da elettroni ad alta velocità per creare precursori chimici reattivi, consentendo la deposizione di film di alta qualità su materiali sensibili alla temperatura.

Il ruolo del plasma: dal gas stabile alle specie reattive

Per capire come funziona il PECVD, dobbiamo prima capire come genera i blocchi costitutivi per il film. Il processo inizia con gas stabili, che sono spesso non reattivi a temperature moderate.

Creazione dell'ambiente plasma

Una camera a bassa pressione viene riempita con il gas precursore, o "reattivo". Viene quindi applicato un campo elettrico, tipicamente generato da un alimentatore a radiofrequenza (RF), attraverso il gas.

Questa energia applicata strappa gli elettroni da alcune molecole di gas, creando una miscela di ioni carichi, elettroni liberi e molecole di gas neutre. Questo gas energizzato e quasi neutro è noto come plasma.

L'evento di collisione critico

All'interno del plasma, gli elettroni liberi vengono accelerati a velocità molto elevate dal campo elettrico. Questi elettroni ad alta velocità sono i principali motori dell'intero processo.

Trasportano una significativa energia cinetica e si scontrano ripetutamente con le abbondanti molecole di gas neutre a movimento più lento che costituiscono la maggior parte dell'atmosfera della camera.

Frammentazione e attivazione

Queste collisioni sono eventi altamente energetici che trasferiscono energia direttamente alle molecole di gas neutre. Questo trasferimento di energia ha due effetti principali:

- Frammentazione: La collisione può essere abbastanza potente da rompere i legami chimici all'interno della molecola di gas, dividendola in pezzi più piccoli e chimicamente instabili. Questi frammenti sono noti come radicali liberi o ioni.

- Attivazione: Una collisione meno violenta può eccitare una molecola in uno stato energetico superiore senza romperla. Questa molecola attivata è anche significativamente più reattiva di quanto non fosse nel suo stato fondamentale stabile.

Il risultato è una camera riempita con una ricca chimica di ioni, elettroni e specie altamente reattive (radicali e molecole eccitate) che prima non esistevano.

Perché questa attivazione è importante per la deposizione

La creazione di queste specie reattive è lo scopo centrale dell'uso del plasma. Cambia fondamentalmente le condizioni richieste per la crescita del film.

Superare la barriera energetica

Tutte le reazioni chimiche, comprese quelle che formano un film solido, richiedono una certa quantità di energia iniziale per avviarsi, nota come energia di attivazione.

Nella tradizionale deposizione chimica da vapore (CVD), questa energia è fornita riscaldando il substrato a temperature molto elevate (spesso >600°C). Nel PECVD, l'energia di attivazione è fornita dalle specie plasmatiche energetiche, consentendo al substrato di rimanere a una temperatura molto più bassa (tipicamente <400°C).

Diffusione e reazione superficiale

Una volta create, queste specie altamente reattive si diffondono dal plasma di massa alla superficie del substrato. Poiché sono chimicamente instabili, si legano facilmente al substrato e tra loro.

Questa rapida reazione superficiale costruisce lo strato di film solido desiderato strato dopo strato. I sottoprodotti gassosi di queste reazioni vengono continuamente rimossi dalla camera da un sistema di pompaggio a vuoto.

Comprendere i compromessi

Sebbene potente, l'uso del plasma introduce benefici e sfide specifici che differiscono dai processi puramente termici.

Il vantaggio chiave: temperatura più bassa

Il vantaggio principale del PECVD è la sua capacità di depositare film su materiali che non possono resistere a temperature elevate. Ciò include polimeri, plastiche e dispositivi semiconduttori complessi con strati metallici fabbricati in precedenza.

La sfida: purezza e stress del film

La natura energetica e complessa del plasma può portare a conseguenze indesiderate. Ad esempio, l'idrogeno proveniente da gas precursori (come il silano, SiH₄) può essere incorporato nel film depositato, influenzandone le proprietà elettriche e ottiche.

Inoltre, il bombardamento ionico che si verifica durante il PECVD può indurre stress compressivo o tensivo nel film, che deve essere gestito con attenzione per prevenire la rottura o la delaminazione.

Fare la scelta giusta per il tuo obiettivo

Comprendere come il plasma attiva le molecole di gas ti consente di selezionare e regolare il processo di deposizione giusto per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la qualità del film su un substrato termoresistente: Un processo termico ad alta temperatura come il LPCVD può produrre un film più puro, con meno stress e più uniforme.

- Se il tuo obiettivo principale è depositare un film su un substrato sensibile alla temperatura: Il PECVD è la scelta essenziale e spesso l'unica praticabile, in quanto bypassa la necessità di elevata energia termica.

- Se il tuo obiettivo principale è regolare le proprietà del film come la densità o la velocità di attacco: Puoi regolare i parametri PECVD come la potenza RF, la pressione e la chimica del gas per controllare il tipo e l'energia delle specie reattive create.

Padroneggiare l'interazione tra plasma e gas reattivi è la chiave per sbloccare il pieno potenziale del tuo processo di deposizione.

Tabella riassuntiva:

| Effetto del PECVD sulle molecole di gas reattivo | Risultato chiave |

|---|---|

| Frammentazione in radicali liberi e ioni | Consente reazioni chimiche senza calore elevato |

| Attivazione a stati energetici superiori | Aumenta la reattività per il legame superficiale |

| Creazione di specie reattive nel plasma | Consente la deposizione su substrati sensibili alla temperatura |

| Riduzione della temperatura del substrato richiesta | Previene danni a materiali come polimeri e semiconduttori |

Sblocca il potenziale della deposizione di film a bassa temperatura per il tuo laboratorio con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu stia lavorando con materiali sensibili alla temperatura o che tu voglia ottimizzare le proprietà del film, la nostra esperienza garantisce prestazioni e affidabilità superiori. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di deposizione e raggiungere i tuoi obiettivi di ricerca!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura