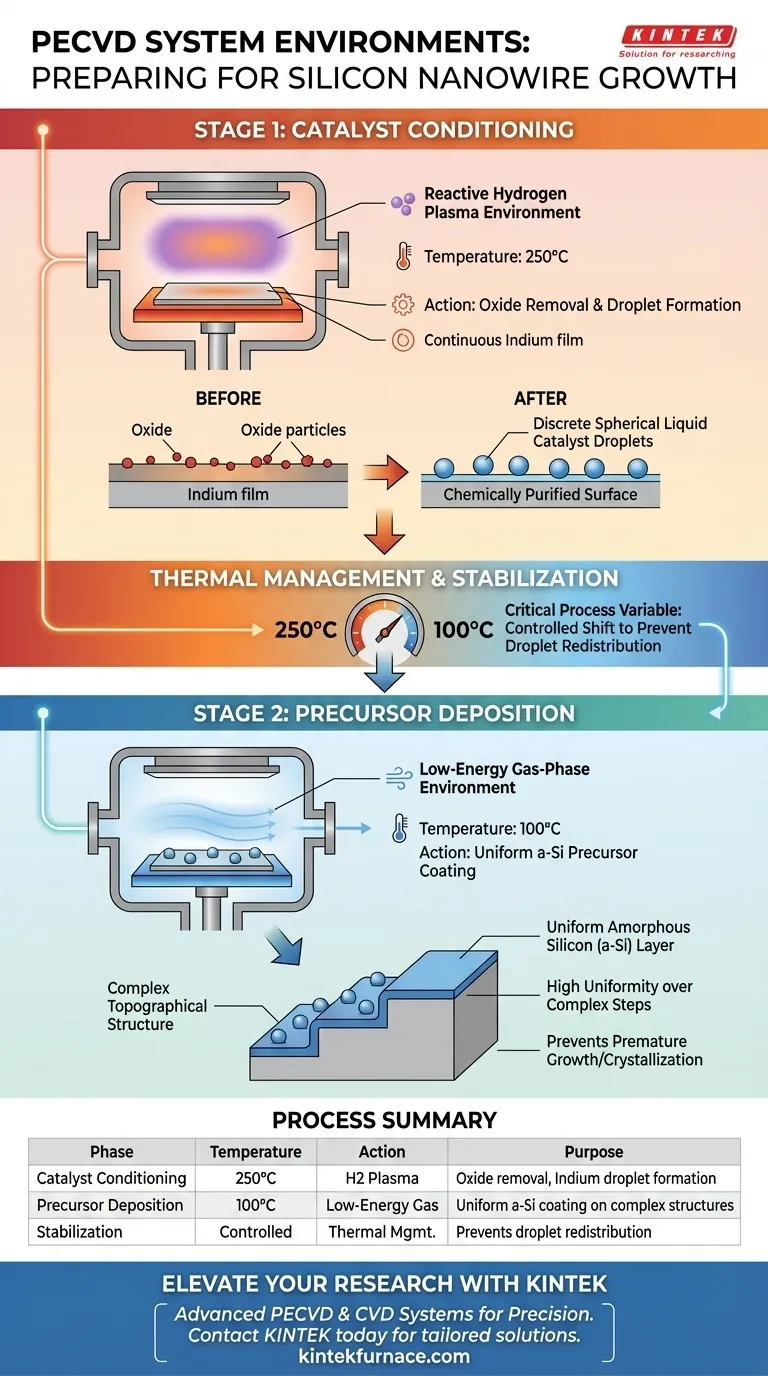

Prima della crescita dei nanofili di silicio, un sistema di deposizione chimica da vapore assistita da plasma (PECVD) stabilisce due distinti ambienti fisici e chimici: un ambiente di plasma di idrogeno reattivo a 250°C per il condizionamento del catalizzatore e un ambiente di fase gassosa a bassa energia a 100°C per la deposizione uniforme del precursore. Queste fasi sono fondamentali per trasformare i film metallici in catalizzatori attivi e garantire che il materiale sorgente di silicio sia posizionato correttamente per la crescita.

Il sistema PECVD prepara il substrato combinando energia termica con interazioni al plasma per modellare fisicamente le goccioline catalitiche e purificare chimicamente le superfici, fornendo separatamente un ambiente a bassa temperatura per un rivestimento preciso del materiale.

Condizionamento dell'interfaccia catalitica

L'ambiente del plasma di idrogeno

Per preparare il substrato alla crescita, il sistema PECVD avvia una fase ad alta temperatura a 250°C.

In questo ambiente, il sistema introduce un trattamento al plasma di idrogeno. Questo ambiente chimico è altamente reattivo e mira specificamente alla superficie dei film di indio depositati.

Rimozione degli ossidi e formazione di goccioline

L'impatto fisico di questo ambiente è trasformativo. La combinazione di energia termica e interazione al plasma costringe il film continuo di indio a rompersi.

Ciò trasforma il film in goccioline catalitiche liquide sferiche discrete, che servono come semi per la crescita dei nanofili. Contemporaneamente, il plasma di idrogeno reagisce chimicamente con la superficie per rimuovere gli ossidi, garantendo un'interfaccia pura tra il catalizzatore e il substrato.

Stabilire lo strato precursore

Ambiente di fase gassosa a bassa energia

Una volta preparato il catalizzatore, il sistema PECVD passa a un profilo termico significativamente più basso di 100°C.

Questo ambiente è progettato per la deposizione in situ del materiale di crescita. In particolare, facilita la deposizione di strati precursori di silicio amorfo (a-Si) senza innescare crescita prematura o cristallizzazione.

Uniformità su topografie complesse

La caratteristica fisica chiave di questo ambiente a 100°C è la sua elevata uniformità.

Poiché l'ambiente di fase gassosa è a bassa energia, consente al materiale precursore di depositarsi uniformemente. Ciò garantisce che lo strato di a-Si rivesta efficacemente strutture topografiche complesse a gradini, prevenendo effetti di ombreggiatura o distribuzione non uniforme del materiale sorgente.

Comprendere i compromessi del processo

Considerazioni sulla gestione termica

La transizione tra questi due ambienti rappresenta una variabile critica del processo.

È necessario gestire attentamente il passaggio dal trattamento del catalizzatore a 250°C alla deposizione del precursore a 100°C. Il mancato stabilizzazione della temperatura al punto di impostazione inferiore potrebbe alterare la viscosità o la distribuzione delle goccioline liquide di indio prima che venga applicato lo strato di silicio.

Energia superficiale vs. Velocità di deposizione

L'ambiente a bassa energia a 100°C privilegia l'uniformità rispetto alla velocità di deposizione.

Sebbene ciò garantisca un'eccellente copertura su gradini complessi, richiede un controllo preciso del flusso di gas per mantenere la natura amorfa del silicio. Energie più elevate in questa fase potrebbero innescare involontariamente la cristallizzazione nello strato di a-Si, interrompendo il meccanismo di crescita dei nanofili previsto in seguito.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la crescita dei tuoi nanofili di silicio, allinea i parametri del tuo processo con i tuoi specifici requisiti strutturali:

- Se il tuo obiettivo principale è l'attività catalitica: Dai priorità alla fase di plasma di idrogeno a 250°C per garantire la completa rimozione degli ossidi e la formazione di goccioline di indio perfettamente sferiche.

- Se il tuo obiettivo principale è la copertura di geometrie complesse: Affidati all'ambiente a bassa energia a 100°C per ottenere un rivestimento uniforme di a-Si su strutture a gradini senza lacune.

Il successo in questo processo si basa sulla netta separazione e sul controllo preciso di questi due ambienti preparatori.

Tabella riassuntiva:

| Fase dell'ambiente | Temperatura | Azione chimica/fisica | Scopo principale |

|---|---|---|---|

| Condizionamento del catalizzatore | 250°C | Trattamento al plasma di idrogeno | Rimozione degli ossidi e formazione di goccioline catalitiche di indio |

| Deposizione del precursore | 100°C | Fase gassosa a bassa energia | Rivestimento uniforme di silicio amorfo (a-Si) su strutture complesse |

| Stabilizzazione | Controllata | Gestione termica | Previene la ridistribuzione delle goccioline e la cristallizzazione prematura |

Eleva la tua ricerca nanotecnologica con KINTEK

La precisione è fondamentale nella crescita dei nanofili di silicio. Sia che tu stia condizionando catalizzatori o depositando strati precursori uniformi, i sistemi PECVD e CVD avanzati di KINTEK forniscono la stabilità termica e il controllo del plasma necessari per le tue strutture topografiche più complesse.

Supportati da R&S esperti e produzione di livello mondiale, offriamo forni da laboratorio personalizzabili ad alta temperatura, inclusi sistemi a muffola, a tubo, rotativi e sottovuoto, progettati per soddisfare le esigenze uniche della scienza dei materiali all'avanguardia.

Pronto a ottimizzare il tuo processo di deposizione? Contatta KINTEK oggi stesso per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati di crescita del tuo laboratorio.

Guida Visiva

Riferimenti

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché il PECVD per la deposizione di nitruro di silicio è essenziale nelle strutture di test dei sensori di gas? Garantire un isolamento del segnale affidabile

- Che ruolo svolge il PECVD nella creazione di rivestimenti ottici? Ottenere film sottili di precisione per ottiche migliorate

- Quali sono le caratteristiche dei film PECVD rispetto ai film LPCVD? Scegli il metodo CVD giusto per il tuo laboratorio

- Qual è la temperatura di deposizione PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Quali sono le specifiche dell'alimentatore a radiofrequenza (RF) nelle apparecchiature PECVD? Ottimizzare il controllo del plasma per una deposizione di film superiore

- Quali sono le specifiche del sistema di vuoto nelle apparecchiature PECVD? Ottimizza il tuo processo di deposizione di film sottili

- Perché vengono utilizzati grafite ad alta purezza e acetilene per il DLC? Padroneggia il rapporto sp2/sp3 per prestazioni superficiali superiori

- Quali sono i vantaggi dell'uso del PECVD per i materiali nanostrutturati e i polimeri? Ottenere la deposizione di film di alta qualità a bassa temperatura