Nella sua essenza, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo di produzione utilizzato per depositare film molto sottili e altamente funzionali sulle celle solari. Funziona introducendo gas specifici in una camera a vuoto, utilizzando un campo elettrico per accenderli in un plasma e consentendo al materiale reattivo risultante di formare uno strato solido sulla superficie della cella. Questo processo è fondamentale per creare rivestimenti antiriflesso e strati di passivazione che aumentano significativamente l'efficienza di una cella solare.

Il valore principale della PECVD nella produzione di celle solari è la sua capacità di depositare film di alta qualità a basse temperature. Ciò consente di ridurre contemporaneamente la riflessione della luce e di "riparare" i difetti elettrici sulla superficie del silicio, due funzioni essenziali per massimizzare la produzione di energia di una cella senza danneggiare la cella stessa.

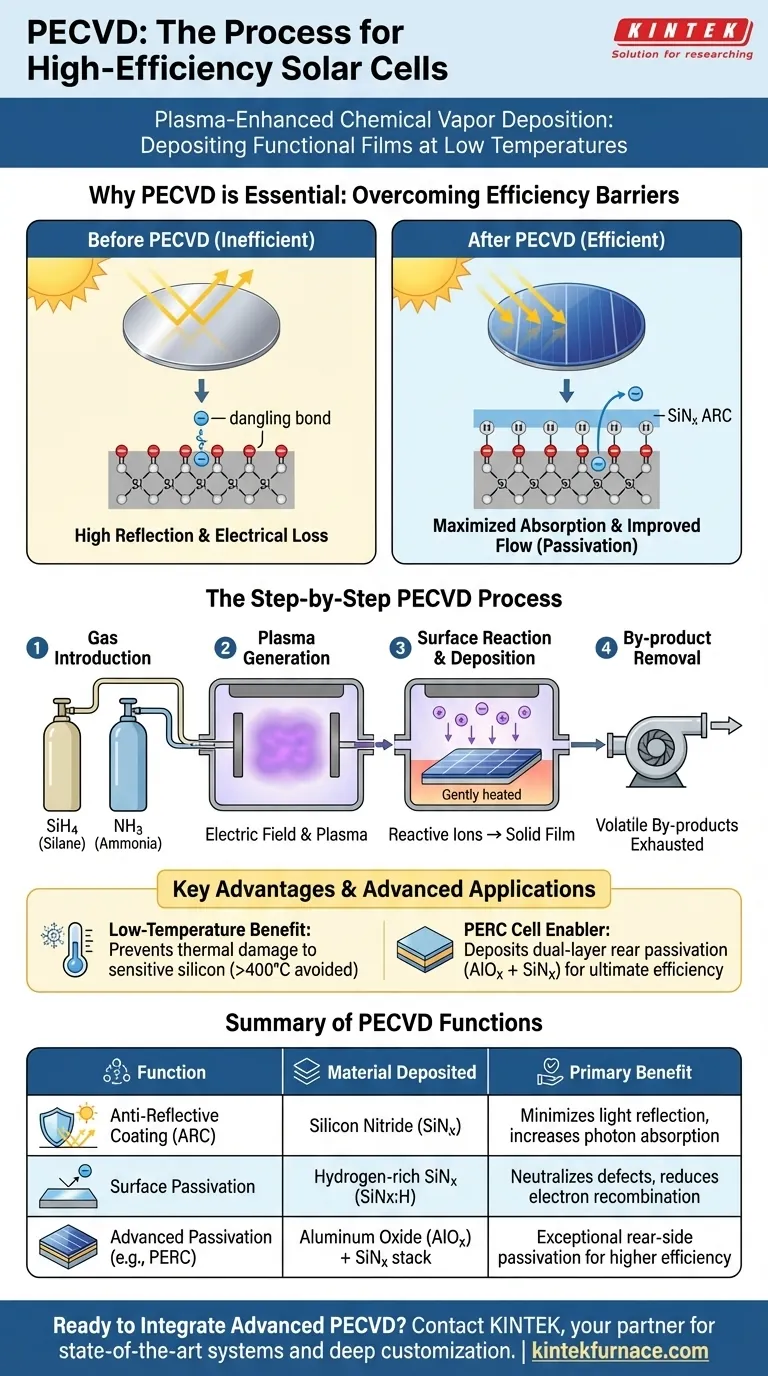

Perché la PECVD è Essenziale per l'Efficienza delle Celle Solari

L'obiettivo di qualsiasi cella solare è convertire la maggior quantità possibile di luce solare in elettricità. La PECVD affronta due barriere fondamentali per raggiungere questo obiettivo: la riflessione della luce e la perdita di energia elettrica.

Migliorare l'Assorbimento della Luce (Rivestimento Antiriflesso)

Un wafer di silicio nudo è lucido e riflette una parte significativa della luce solare in arrivo. Questa luce riflessa è energia sprecata.

La PECVD viene utilizzata per depositare uno strato preciso di nitruro di silicio (SiNx) sulla superficie anteriore della cella. Questo film funge da rivestimento antiriflesso (ARC), minimizzando la riflessione e consentendo a più fotoni di entrare nel silicio dove possono generare elettricità.

Migliorare le Prestazioni Elettriche (Passivazione Superficiale)

La superficie di un wafer di silicio contiene imperfezioni microscopiche, spesso chiamate "legami pendenti". Questi difetti agiscono come trappole per gli elettroni che vengono liberati dalla luce solare.

Quando gli elettroni vengono intrappolati, non possono contribuire alla corrente elettrica, riducendo l'efficienza complessiva della cella. La PECVD affronta questo problema depositando un film di nitruro di silicio ricco di idrogeno. Gli atomi di idrogeno in questo film si legano e neutralizzano questi difetti superficiali, un processo noto come passivazione. Ciò consente ai portatori di carica di muoversi più liberamente, migliorando le prestazioni della cella.

Il Processo PECVD Passo Dopo Passo

Il processo PECVD è una sequenza attentamente controllata eseguita all'interno di una camera a vuoto specializzata.

Passaggio 1: Introduzione dei Gas

Il processo inizia alimentando gas precursori nella camera di reazione. Per creare uno strato di nitruro di silicio, questi gas sono tipicamente silano (SiH4) e ammoniaca (NH3), spesso miscelati con gas di trasporto inerti.

Passaggio 2: Generazione del Plasma

Un campo elettrico o magnetico ad alta frequenza viene applicato tra due elettrodi all'interno della camera. Questo potente campo energizza la miscela di gas, strappando elettroni dalle molecole di gas e creando un gas ionizzato e incandescente noto come plasma.

Questo plasma contiene specie chimiche altamente reattive, che è la chiave del motivo per cui il processo può avvenire a basse temperature.

Passaggio 3: Reazione Superficiale e Deposizione del Film

Gli ioni e i radicali reattivi provenienti dal plasma diffondono e si depositano sulla superficie della cella solare, che viene delicatamente riscaldata. Subiscono reazioni chimiche direttamente sulla superficie, legandosi insieme per formare un film sottile solido e uniforme.

Passaggio 4: Rimozione dei Sottoprodotti

Le reazioni chimiche creano anche sottoprodotti volatili. Questi vengono continuamente pompati fuori dalla camera a vuoto per garantire che venga depositato un film puro.

Comprendere i Vantaggi Chiave

L'aspetto "assistito da plasma" della PECVD è ciò che le conferisce un vantaggio distintivo rispetto ad altri metodi di deposizione.

Il Ruolo Critico della Bassa Temperatura

La creazione di nitruro di silicio attraverso metodi puramente termici richiede temperature molto elevate, che possono degradare le sensibili proprietà elettroniche della cella solare in silicio sottostante.

Poiché il plasma fornisce l'energia necessaria per le reazioni chimiche, la PECVD può essere eseguita a temperature molto più basse (ad esempio, inferiori a 400°C). Ciò consente la deposizione di film di alta qualità senza causare danni termici alla cella.

Applicazioni Avanzate nelle Celle PERC

Le celle moderne ad alta efficienza, come le PERC (Passivated Emitter and Rear Cell), si basano fortemente sulla PECVD. In questi progetti, la PECVD viene utilizzata per depositare strati di passivazione sia sulla parte anteriore che posteriore della cella.

Ciò comporta spesso un sottile strato di ossido di alluminio (AlOx) seguito da uno strato di capping di nitruro di silicio (SiNx:H). Questa struttura a doppio strato fornisce un'eccezionale passivazione sul lato posteriore, riducendo ulteriormente le perdite elettriche e spingendo le efficienze più in alto.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione della PECVD è ottimizzata in base all'obiettivo di prestazione specifico della cella solare.

- Se il tuo obiettivo principale è massimizzare l'assorbimento della luce: Utilizza la PECVD per depositare un rivestimento antiriflesso in nitruro di silicio con uno spessore e un indice di rifrazione controllati con precisione per minimizzare la riflessione alle lunghezze d'onda solari chiave.

- Se il tuo obiettivo principale è aumentare l'efficienza elettrica: Utilizza un film di nitruro di silicio ricco di idrogeno per ottenere un'eccellente passivazione superficiale, riducendo la ricombinazione dei portatori sulla superficie della cella.

- Se stai sviluppando celle avanzate (come PERC): Impiega un processo PECVD multistadio per depositare sia gli strati ARC/passivazione sul lato anteriore sia gli stack dielettrici sul lato posteriore (AlOx/SiNx) per ottenere guadagni di efficienza completi.

In definitiva, la PECVD è uno strumento indispensabile che trasforma un wafer di silicio di base in un dispositivo fotovoltaico ad alte prestazioni.

Tabella Riassuntiva:

| Funzione PECVD | Materiale Chiave Depositato | Beneficio Principale per la Cella Solare |

|---|---|---|

| Rivestimento Antiriflesso (ARC) | Nitruro di Silicio (SiNx) | Minimizza la riflessione della luce, aumenta l'assorbimento dei fotoni |

| Passivazione Superficiale | Nitruro di Silicio ricco di Idrogeno (SiNx:H) | Neutralizza i difetti superficiali, riduce la ricombinazione degli elettroni |

| Passivazione Avanzata (es. PERC) | Stack di Ossido di Alluminio (AlOx) + SiNx | Fornisce un'eccezionale passivazione sul lato posteriore per una maggiore efficienza |

Pronto a integrare processi PECVD avanzati nella tua produzione di celle solari?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire sistemi PECVD all'avanguardia e altre soluzioni per forni ad alta temperatura. Le nostre approfondite capacità di personalizzazione assicurano che le nostre apparecchiature soddisfino precisamente le tue esigenze uniche di ricerca e produzione per lo sviluppo di tecnologie fotovoltaiche di prossima generazione.

Contatta oggi i nostri esperti per discutere come i nostri sistemi PECVD e CVD possono ottimizzare l'efficienza e le prestazioni delle tue celle solari.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura