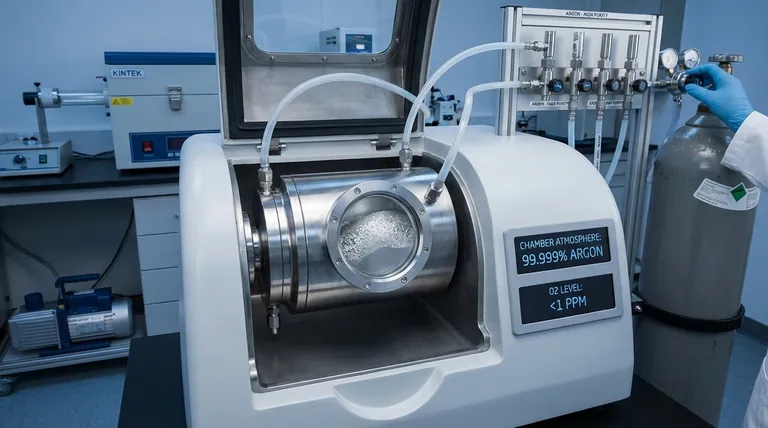

Un'atmosfera di argon ad alta purezza funge da barriera critica contro la contaminazione chimica. Durante la macinazione meccanica, la combinazione di impatti ad alta energia e calore generato rende le polveri metalliche, in particolare quelle chimicamente attive come il molibdeno, altamente suscettibili all'ossidazione. Il gas argon sposta ossigeno e azoto, creando un ambiente inerte che preserva rigorosamente l'integrità chimica del materiale all'interno dei recipienti di macinazione.

La macinazione meccanica aumenta drasticamente l'area superficiale e la temperatura delle polveri, rendendole chimicamente iper-reattive. La protezione con argon è obbligatoria per impedire a queste superfici instabili di reagire con l'aria, il che altrimenti causerebbe fragilità e degraderebbe le prestazioni del materiale finale.

La Fisica della Contaminazione

Elevata Area Superficiale Specifica

La macinazione meccanica scompone i materiali sfusi in polveri estremamente fini. Questo processo aumenta significativamente l'area superficiale specifica del materiale.

Con una maggiore superficie esposta, il materiale diventa esponenzialmente più sensibile al suo ambiente. Senza una barriera protettiva, c'è semplicemente troppa superficie disponibile per reazioni dannose con l'ossigeno.

Reattività delle Superfici Fresche

Quando una particella si frattura durante la macinazione, espone superfici metalliche "fresche". Queste superfici appena create sono chimicamente instabili e altamente reattive.

Queste superfici fresche tenteranno istantaneamente di stabilizzarsi legandosi con elementi reattivi nell'aria, come ossigeno o azoto. L'argon impedisce ciò ricoprendo queste fratture fresche con atomi non reattivi.

Ossidazione Indotta dal Calore

L'energia cinetica delle sfere di macinazione che colpiscono la polvere viene in gran parte convertita in calore. Questo aumento di temperatura agisce come catalizzatore, accelerando le reazioni chimiche.

Anche i materiali relativamente stabili a temperatura ambiente possono ossidarsi rapidamente sotto il calore generato dall'impatto ad alta energia. L'argon assicura che questa energia termica non inneschi cambiamenti chimici indesiderati.

Conseguenze di un Controllo Atmosferico Inadeguato

Infragilimento dei Bordi dei Grani

Una delle conseguenze più gravi di una protezione inadeguata con argon è l'infragilimento dei bordi dei grani.

Se si formano ossidi, questi tendono a segregare ai bordi tra i grani metallici. Ciò indebolisce la coesione del materiale, rendendo il composito finale incline a crepe e cedimenti strutturali.

Compromissione della Purezza di Fase

Affinché il prodotto finale funzioni come previsto, la composizione chimica deve rimanere pura. Ciò è particolarmente critico per leghe complesse, come i sistemi di molibdeno o Co-9Al-9W.

L'ossidazione durante la fase di macinazione introduce impurità che persistono nelle successive lavorazioni. Ciò degrada la qualità della sinterizzazione e altera le proprietà meccaniche del componente finale.

Comprendere i Compromessi

La Necessità di "Alta Purezza"

Non è sufficiente utilizzare argon standard; il gas deve essere di alta purezza. Tracce di umidità o ossigeno nell'argon di qualità inferiore possono comunque reagire con le superfici delle polveri altamente attive durante lunghe durate di macinazione.

Integrità della Tenuta vs. Qualità del Gas

Anche il gas più puro è inefficace se la tenuta del recipiente di macinazione è compromessa. Poiché la macinazione meccanica è spesso un processo prolungato, anche una perdita microscopica può consentire l'ingresso di aria atmosferica sufficiente a rovinare il lotto di polvere.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo del tuo processo di macinazione meccanica, seleziona i tuoi controlli atmosferici in base ai tuoi specifici obiettivi materiali:

- Se la tua priorità è l'Affidabilità Strutturale: Dai priorità alla qualità dell'argon per prevenire la segregazione degli ossidi, evitando in particolare l'infragilimento dei bordi dei grani che causa fratture premature.

- Se la tua priorità è la Qualità di Sinterizzazione: Mantieni un rigoroso ambiente inerte per garantire un'elevata purezza di fase, consentendo una densificazione ottimale durante le fasi di riscaldamento.

Mantenendo rigorosamente un'atmosfera inerte di argon, converti un processo caotico e ad alta energia in un metodo controllato per creare materiali compositi superiori.

Tabella Riassuntiva:

| Fattore | Impatto sulla Macinazione | Ruolo della Protezione con Argon |

|---|---|---|

| Area Superficiale | Aumento drastico porta a polvere iper-reattiva | Impedisce all'ossigeno/azoto di legarsi alle nuove superfici |

| Generazione di Calore | L'energia d'impatto si converte in calore, accelerando l'ossidazione | Agisce come barriera termica inerte prevenendo reazioni chimiche |

| Purezza di Fase | I contaminanti degradano la sinterizzazione e le caratteristiche meccaniche | Mantiene l'integrità chimica e la composizione precisa della lega |

| Bordi dei Grani | Gli ossidi causano infragilimento e cedimenti strutturali | Garantisce una forte coesione e resistenza alle crepe |

Padroneggia la Purezza dei Tuoi Materiali con KINTEK

Non lasciare che l'ossidazione comprometta la tua ricerca o produzione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre recipienti di macinazione specializzati e sistemi ad alta temperatura, inclusi sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, tutti personalizzabili per le tue esigenze uniche di macinazione meccanica. Sia che tu stia lavorando con molibdeno o complessi sistemi Co-9Al-9W, la nostra tecnologia garantisce il rigoroso controllo atmosferico richiesto per prestazioni superiori dei compositi.

Pronto a elevare la precisione del tuo laboratorio? Contattaci oggi per trovare la tua soluzione personalizzata!

Riferimenti

- Haochen Guan, Zhangjian Zhou. The Effect of Cr Addition on the Strength and High Temperature Oxidation Resistance of Y2O3 Dispersion Strengthened Mo Composites. DOI: 10.3390/ma17112550

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è la funzione principale della ventola di circolazione in un forno a campana a idrogeno completo? Aumentare l'efficienza del trasferimento di calore

- Come viene utilizzata la fornace ad atmosfera per ricottura a camera nella ricerca sui materiali metallici? Sblocca la precisione del trattamento termico

- Qual è il ruolo del forno a pozzo a atmosfera controllata per la ricottura nella produzione di stampi? Essenziale per precisione e durabilità

- Quali fattori determinano la quantità di flusso di gas necessaria per l'inertizzazione del forno? Ottimizza il tuo processo per sicurezza ed efficienza

- Quali applicazioni di lavorazione dei materiali utilizzano i forni a muffola? Ideali per processi ad alta temperatura in atmosfera controllata

- Quali sono alcune applicazioni industriali dei forni a atmosfera a basso vuoto? Aumentare l'efficienza nei processi di trattamento termico

- Qual è la funzione di un forno di calcinazione ad alta temperatura? Padronanza della preparazione del precursore di nanopolveri Pr3+:CaGdF2

- Quali tipi di configurazioni sono disponibili per i forni a muffola? Ottimizza il tuo processo termico con la giusta impostazione