In sintesi, la determinazione del flusso di gas per l'inertizzazione del forno dipende da tre fattori primari: il volume interno del forno, il tasso di perdita intrinseco del forno e il livello di ossigeno finale richiesto dal processo. La "purga" iniziale ad alto flusso viene calcolata per spostare l'atmosfera esistente, mentre un successivo flusso di "mantenimento" inferiore viene impostato per contrastare perdite e degassamento durante il processo.

La sfida non è trovare un singolo numero magico per il flusso di gas. L'obiettivo è stabilire un equilibrio dinamico in cui il gas inerte sposti l'ossigeno più velocemente di quanto l'aria possa rientrare, raggiungendo questo obiettivo in modo sicuro ed economico sia per la purga iniziale che per il processo in corso.

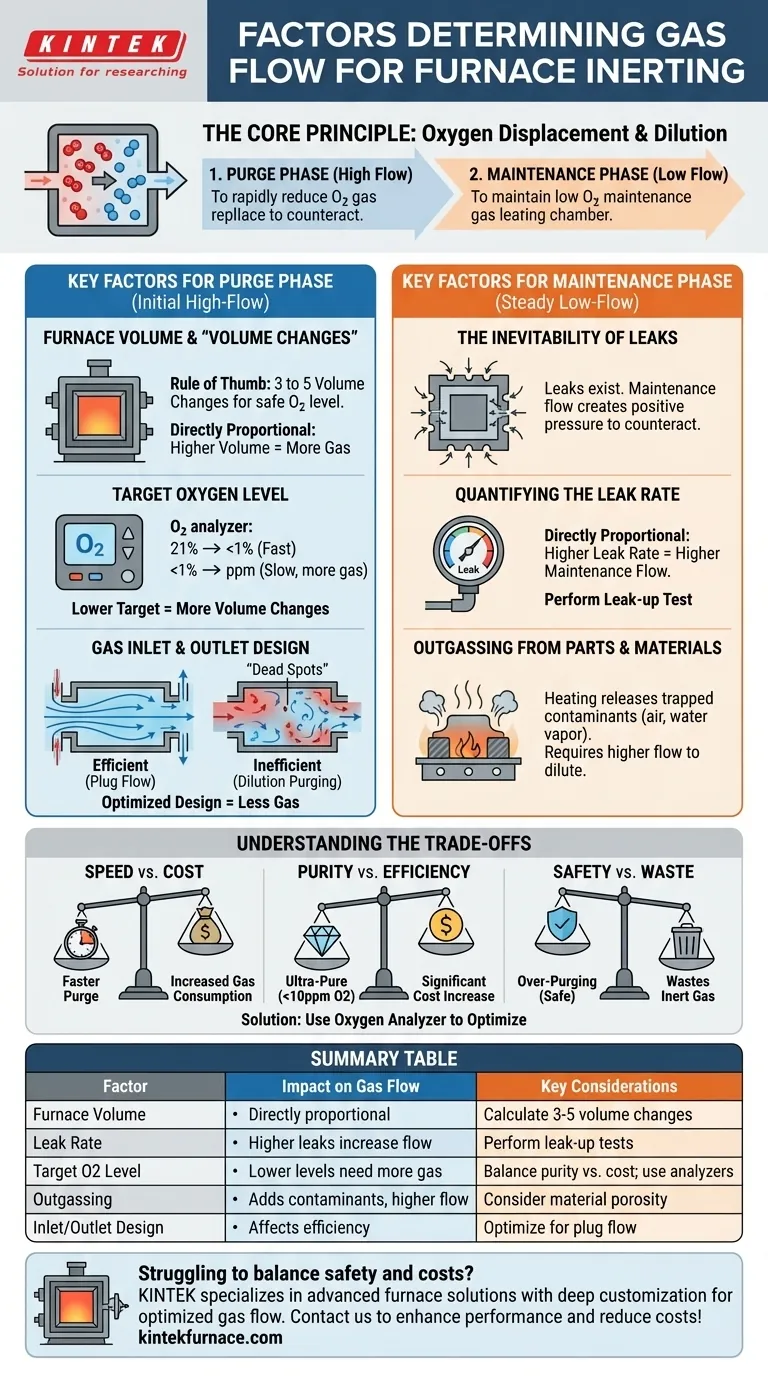

Il Principio Fondamentale: Spostamento e Diluizione dell'Ossigeno

L'inertizzazione del forno è il processo di sostituzione dell'aria ambiente, ricca di ossigeno, all'interno di un forno con un gas secco e non reattivo come l'azoto o l'argon. Ciò previene ossidazioni indesiderate, decarburazioni o persino atmosfere esplosive durante le operazioni ad alta temperatura.

Le Due Fasi dell'Inertizzazione

Il processo è meglio compreso in due fasi distinte, ognuna con le proprie esigenze di portata.

- La Fase di Purga: Questa è la fase iniziale, ad alto flusso, progettata per ridurre rapidamente la concentrazione di ossigeno da circa il 21% a un livello sicuro o richiesto dal processo (spesso inferiore all'1%).

- La Fase di Mantenimento: Una volta raggiunto il livello di ossigeno desiderato, il flusso viene ridotto a un ritmo inferiore e costante. Questo flusso è progettato solo per compensare le perdite di gas e la contaminazione in corso.

Fattori Chiave per la Fase di Purga

La purga iniziale consuma la maggior parte del gas ed è fondamentale per stabilire rapidamente l'ambiente inerte.

Volume del Forno e "Cambi di Volume"

Il fattore più importante è il volume interno del forno. Il flusso di purga è spesso discusso in termini di cambi di volume del forno. Un cambio di volume è la quantità di gas pari al volume del forno vuoto.

Come regola generale, per raggiungere un livello sicuro di ossigeno sono tipicamente necessari da 3 a 5 cambi di volume. Ad esempio, un forno di 100 piedi cubi richiederebbe da 300 a 500 piedi cubi di gas inerte per una purga iniziale efficace.

Livello di Ossigeno Desiderato

Minore è il livello di ossigeno desiderato, maggiori saranno i cambi di volume necessari. Ridurre l'ossigeno dal 21% all'1% è relativamente veloce. Tuttavia, ridurlo dall'1% a 100 parti per milione (ppm) può richiedere significativamente più gas e tempo a causa della natura della diluizione.

Design dell'Ingresso e Uscita del Gas

Una purga efficiente spazza via l'aria con una miscelazione minima, un concetto noto come flusso a tappo. Ciò si ottiene con ingressi (spesso bassi) e uscite (spesso alti) del gas ben posizionati.

Sistemi mal progettati con "punti morti" o turbolenze significative portano a una purga per diluizione, che è molto meno efficiente e richiede molto più gas per ottenere lo stesso risultato.

Fattori Chiave per la Fase di Mantenimento

Dopo la purga iniziale, l'obiettivo è semplicemente mantenere l'ambiente a basso contenuto di ossigeno.

L'Inevitabilità delle Perdite

Nessun forno è perfettamente sigillato. L'aria inevitabilmente penetrerà attraverso le guarnizioni delle porte, le aperture dei trasportatori, le porte delle termocoppie e altri raccordi. Il compito principale della portata di mantenimento è creare una pressione positiva all'interno del forno per superare queste perdite.

Quantificare il Tasso di Perdita

La portata di mantenimento richiesta è direttamente proporzionale al tasso di perdita del forno. Un forno più vecchio con guarnizioni usurate richiederà un flusso di mantenimento molto più elevato rispetto a un'unità nuova e ben mantenuta per mantenere lo stesso livello di ossigeno. Un test di perdita, in cui si misura la velocità di aumento dell'ossigeno dopo aver interrotto il gas, può aiutare a quantificare questo.

Degassamento da Parti e Materiali

I componenti sottoposti a trattamento termico, nonché i supporti e gli accessori, possono rilasciare aria intrappolata, vapore acqueo e altri contaminanti quando riscaldati. Questo degassamento introduce ossigeno e richiede un flusso di mantenimento più elevato per diluire e rimuovere i contaminanti. Materiali porosi come alcune ceramiche sono particolarmente inclini a questo.

Comprendere i Compromessi

La scelta di una portata implica il bilanciamento di priorità contrastanti. Non esiste un flusso "corretto" unico, ma solo quello ottimale per i tuoi obiettivi specifici.

Velocità vs. Costo

Una portata di purga più elevata inerterà il forno più velocemente, riducendo i tempi di ciclo. Tuttavia, ciò comporta il costo diretto di un maggiore consumo di azoto o argon.

Purezza vs. Efficienza

Ottenere un'atmosfera ultrapura (<10 ppm O2) richiede una quantità di gas e tempo esponenzialmente maggiore rispetto a un'atmosfera inerte standard (<1% O2). Devi decidere se il beneficio del processo giustifica l'aumento significativo dei costi.

Sicurezza vs. Spreco

Una purga insufficiente è un grave rischio per la sicurezza, potendo creare una miscela esplosiva di gas di processo infiammabile e aria. Per evitarlo, molti operatori effettuano una purga eccessiva, che è sicura ma spreca una quantità significativa di gas inerte. L'uso di un analizzatore di ossigeno è l'unico modo per convalidare la purga e ottimizzare il flusso.

Determinare il Flusso di Gas Richiesto

Usa questi principi per guidare la tua configurazione e operazione.

- Se il tuo obiettivo primario è la massima sicurezza e qualità: Inizia con una portata di purga elevata calcolata per 5 cambi di volume. Utilizza un analizzatore di ossigeno continuo per confermare di aver raggiunto il tuo livello di O2 target prima di iniziare il processo e per impostare un flusso di mantenimento che mantenga tale livello costante.

- Se il tuo obiettivo primario è l'ottimizzazione dei costi: Esegui un test di perdita sul forno per determinarne la specifica velocità di perdita. Questo ti aiuterà a stabilire il flusso minimo assoluto di mantenimento richiesto. Effettua la purga solo fino a quando non viene raggiunto il tuo livello di O2 target, non per un tempo fisso.

- Se stai utilizzando un forno nuovo o non caratterizzato: Sii conservativo. Inizia con una portata elevata (ad esempio, 5 cambi di volume per la purga) e un generoso flusso di mantenimento. Nel corso di diversi cicli, puoi ridurre gradualmente le portate monitorando i livelli di ossigeno per trovare l'equilibrio ottimale per il tuo processo.

Comprendendo questi fattori influenti, puoi passare dalla supposizione a un approccio deliberato e basato sui dati per ottenere un'atmosfera inerte affidabile ed efficiente.

Tabella riassuntiva:

| Fattore | Impatto sul Flusso di Gas | Considerazioni Chiave |

|---|---|---|

| Volume del Forno | Direttamente proporzionale; un volume maggiore richiede più gas per la purga | Calcolare in base a 3-5 cambi di volume per la purga iniziale |

| Tasso di Perdita | Perdite maggiori aumentano il flusso di mantenimento per contrastare l'ingresso dell'aria | Eseguire test di perdita per quantificare e minimizzare il flusso |

| Livello di Ossigeno Desiderato | Livelli più bassi necessitano di più gas a causa delle difficoltà di diluizione | Bilanciare le esigenze di purezza con i costi; utilizzare analizzatori per precisione |

| Degassamento | Aggiunge contaminanti, richiedendo un flusso di mantenimento più elevato | Considerare la porosità del materiale e le temperature di processo |

| Design Ingresso/Uscita Gas | Influenza l'efficienza; un design scadente porta a maggiori esigenze di flusso | Ottimizzare per il flusso a tappo per ridurre la miscelazione e lo spreco |

Fai fatica a bilanciare sicurezza e costi nel tuo processo di inertizzazione del forno? Alla KINTEK, siamo specializzati in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo un'ampia personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche. Lasciaci aiutarti a ottimizzare il flusso di gas per un'inertizzazione affidabile ed efficiente—contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare le prestazioni del tuo laboratorio e ridurre i costi operativi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale