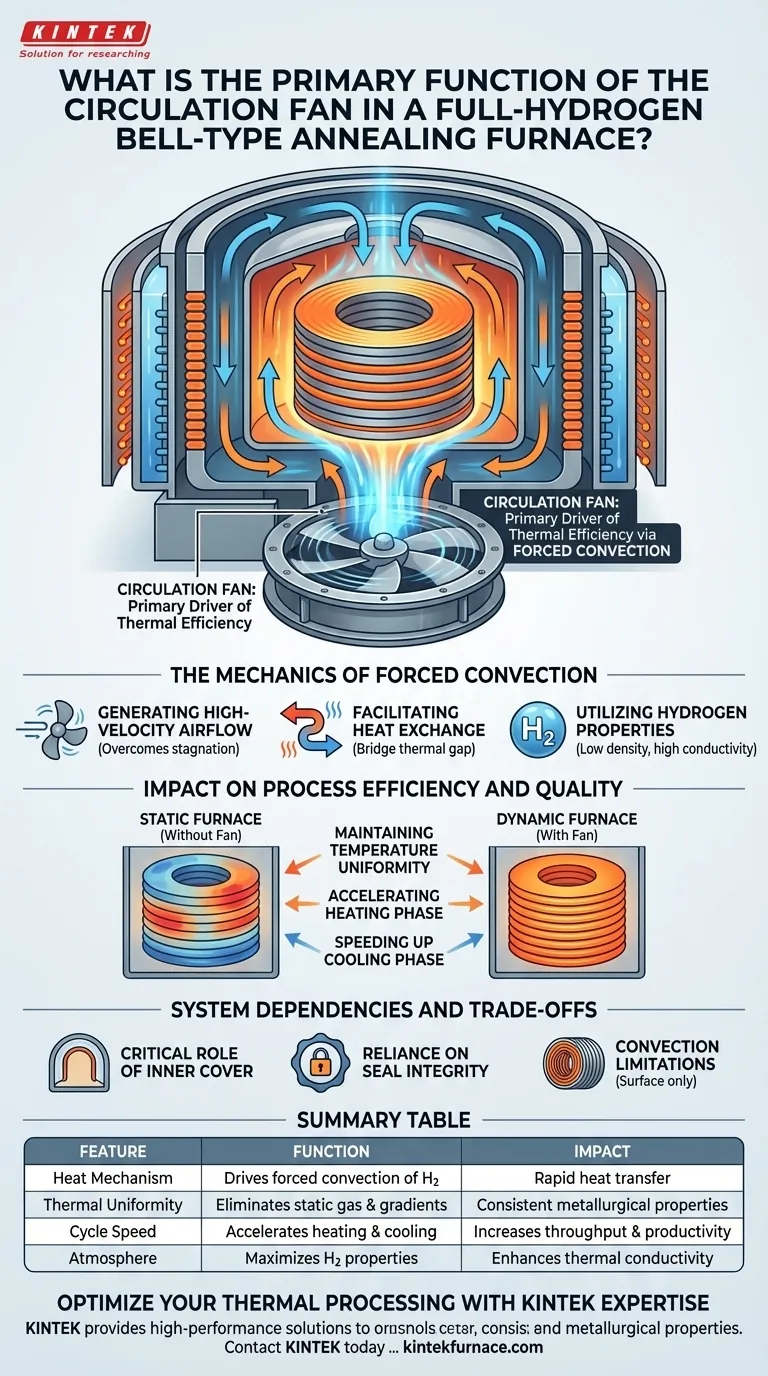

La ventola di circolazione è il motore principale dell'efficienza termica in un forno di ricottura a campana a idrogeno completo. La sua funzione specifica è quella di forzare la circolazione ad alta velocità dei gas protettivi, come l'idrogeno ad alta purezza, creando un ambiente dinamico all'interno della cappa interna sigillata. Questo movimento genera convezione forzata, che è il meccanismo critico per trasferire calore in modo rapido ed uniforme tra la fonte di calore e le bobine di acciaio.

Trasformando l'atmosfera protettiva da un gas statico a un mezzo termico dinamico, la ventola di circolazione elimina i gradienti di temperatura e riduce significativamente i tempi di ciclo sia per il riscaldamento che per il raffreddamento.

La meccanica della convezione forzata

Generazione di un flusso d'aria ad alta velocità

La ventola opera guidando meccanicamente il gas protettivo, tipicamente idrogeno ad alta purezza, ad alta velocità. Questo supera la tendenza naturale dei gas a stagnare, che altrimenti agirebbero come isolanti termici.

Facilitazione dello scambio termico

Il ruolo principale di questa circolazione è quello di colmare il divario termico tra la fonte di calore e il carico di lavoro. La ventola sposta il gas riscaldato dalla superficie della cappa interna direttamente alle bobine di acciaio, garantendo un efficiente trasferimento di energia.

Utilizzo delle proprietà dell'idrogeno

L'idrogeno è scelto per la sua bassa densità e alta conducibilità termica. La ventola sfrutta queste proprietà, muovendo il gas rapidamente per massimizzare la velocità con cui il calore viene assorbito o dissipato dal metallo.

Impatto sull'efficienza e sulla qualità del processo

Mantenimento dell'uniformità della temperatura

Un forno statico sviluppa inevitabilmente punti caldi e freddi. La ventola di circolazione garantisce un campo di temperatura uniforme in tutto il forno, assicurando che ogni parte della bobina di acciaio riceva esattamente lo stesso trattamento termico.

Accelerazione della fase di riscaldamento

Attraverso la convezione forzata, il sistema porta le bobine di acciaio alla temperatura di mantenimento richiesta molto più velocemente di quanto la sola radiazione potrebbe fare. Questo si traduce direttamente in una maggiore produttività.

Accelerazione della fase di raffreddamento

La ventola è ugualmente critica dopo il completamento del tempo di mantenimento. Allontana attivamente il calore dalle bobine calde alle pareti della cappa interna, dove i metodi di raffreddamento esterni (aria o spruzzo d'acqua) dissipano l'energia.

Dipendenze del sistema e compromessi

Il ruolo critico della cappa interna

La ventola non opera in isolamento; funziona all'interno dei rigidi confini della cappa interna. Come notato nel tuo contesto supplementare, questa cappa agisce sia come barriera fisica che come intermediario di trasferimento del calore.

Affidamento sull'integrità della tenuta

Poiché la ventola fa circolare l'atmosfera ad alta velocità, l'integrità della tenuta della cappa interna è fondamentale. Se la tenuta fallisce, la ventola circolerà efficacemente contaminanti, distruggendo l'ambiente ad alta riduzione richiesto per la ricottura pulita.

Limitazioni della convezione

Sebbene la ventola massimizzi il trasferimento di calore esterno, non può forzare il gas tra gli stretti strati di una bobina di acciaio. Il calore deve ancora condurre attraverso il metallo stesso, il che significa che la ventola massimizza l'esposizione superficiale ma non può superare un avvolgimento o un impilamento scadente della bobina.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare le prestazioni del tuo forno di ricottura, devi considerare la ventola di circolazione come il cuore del ciclo termico.

- Se il tuo obiettivo principale è aumentare la produttività: Dai priorità a ventole ad alte prestazioni in grado di massimizzare la velocità di convezione per ridurre i tempi di rampa sia di riscaldamento che di raffreddamento.

- Se il tuo obiettivo principale è la coerenza metallurgica: Assicurati che il funzionamento della tua ventola sia calibrato per mantenere un'uniformità termica perfetta, eliminando il rischio di proprietà meccaniche non uniformi nell'acciaio.

La ventola di circolazione trasforma l'atmosfera protettiva da uno scudo chimico passivo a uno strumento attivo ad alta velocità per una gestione termica precisa.

Tabella riassuntiva:

| Caratteristica | Funzione della ventola di circolazione | Impatto sul processo |

|---|---|---|

| Meccanismo di calore | Guida la convezione forzata del gas idrogeno | Rapido trasferimento di calore tra fonte e bobine |

| Uniformità termica | Elimina il gas statico e i gradienti di temperatura | Garantisce proprietà metallurgiche coerenti |

| Velocità del ciclo | Accelera sia le fasi di riscaldamento che di raffreddamento | Aumenta la produttività del forno |

| Atmosfera | Massimizza le proprietà dell'idrogeno ad alta purezza | Migliora la conducibilità termica e la finitura superficiale |

Ottimizza il tuo processo termico con l'esperienza KINTEK

Non lasciare che un trasferimento di calore inefficiente limiti la tua produttività. KINTEK offre soluzioni ad alta temperatura ad alte prestazioni supportate da ricerca e sviluppo e produzione esperti. I nostri sistemi, tra cui forni a muffola, tubolari, rotativi, sottovuoto e CVD, sono completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio e industriali.

Sia che tu abbia bisogno di migliorare l'uniformità della temperatura o di accelerare i cicli di raffreddamento, i nostri ingegneri sono pronti ad aiutarti a ottenere risultati superiori. Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e scopri come la nostra tecnologia termica avanzata può potenziare il tuo prossimo progetto.

Guida Visiva

Riferimenti

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Come influisce il controllo dell'atmosfera sulla formazione dei difetti nel carbonitruro grafitiico? Ingegneria dell'atmosfera avanzata

- Come viene contenuta un'atmosfera protettiva in un forno? Spiegazione delle guarnizioni ingegnerizzate e della pressione positiva

- Come fa un forno di precisione ad alta temperatura a garantire la densificazione del MgO? Padroneggiare la sinterizzazione di ceramiche a bassa temperatura

- Come un forno a ossidazione termica facilita la trasformazione di fase del vanadio metallico? Impara l'ottimizzazione di V2O5

- A cosa serve un forno a atmosfera controllata? Ottenere una lavorazione precisa dei materiali in ambienti controllati

- Quali sono i vantaggi dell'utilizzo di un forno a muffola? Ottieni un controllo superiore del processo e una purezza del prodotto

- Quali sono le atmosfere controllate per il trattamento termico? Padroneggia l'arte della trasformazione dei materiali

- Perché è necessaria un'atmosfera protettiva equivalente a XHV per il riscaldamento dell'acciaio non rivestito? Ottenere una purezza superficiale priva di scaglie