Nella produzione di stampi, il forno a pozzo a atmosfera controllata per la ricottura svolge un ruolo critico e preparatorio. Viene utilizzato per eseguire uno specifico trattamento termico chiamato ricottura sferoidizzante su acciai per stampi ad alto tenore di carbonio come il Cr12MoV. Questo processo controllato trasforma la struttura interna dell'acciaio, riducendone significativamente la durezza e rendendolo più facile da lavorare, il che è fondamentale per ottenere l'elevata precisione e la prolungata durata richieste da uno stampo finito.

Il problema principale è che l'acciaio grezzo per stampi è troppo duro e fragile per una lavorazione precisa ed efficiente. Il forno di ricottura risolve questo problema alterando fondamentalmente la microstruttura dell'acciaio, rendendolo più morbido e uniforme. Questo non è solo una comodità, ma un passo fondamentale per garantire che lo stampo finale sia dimensionalmente accurato e sufficientemente durevole da sopportare le sollecitazioni operative.

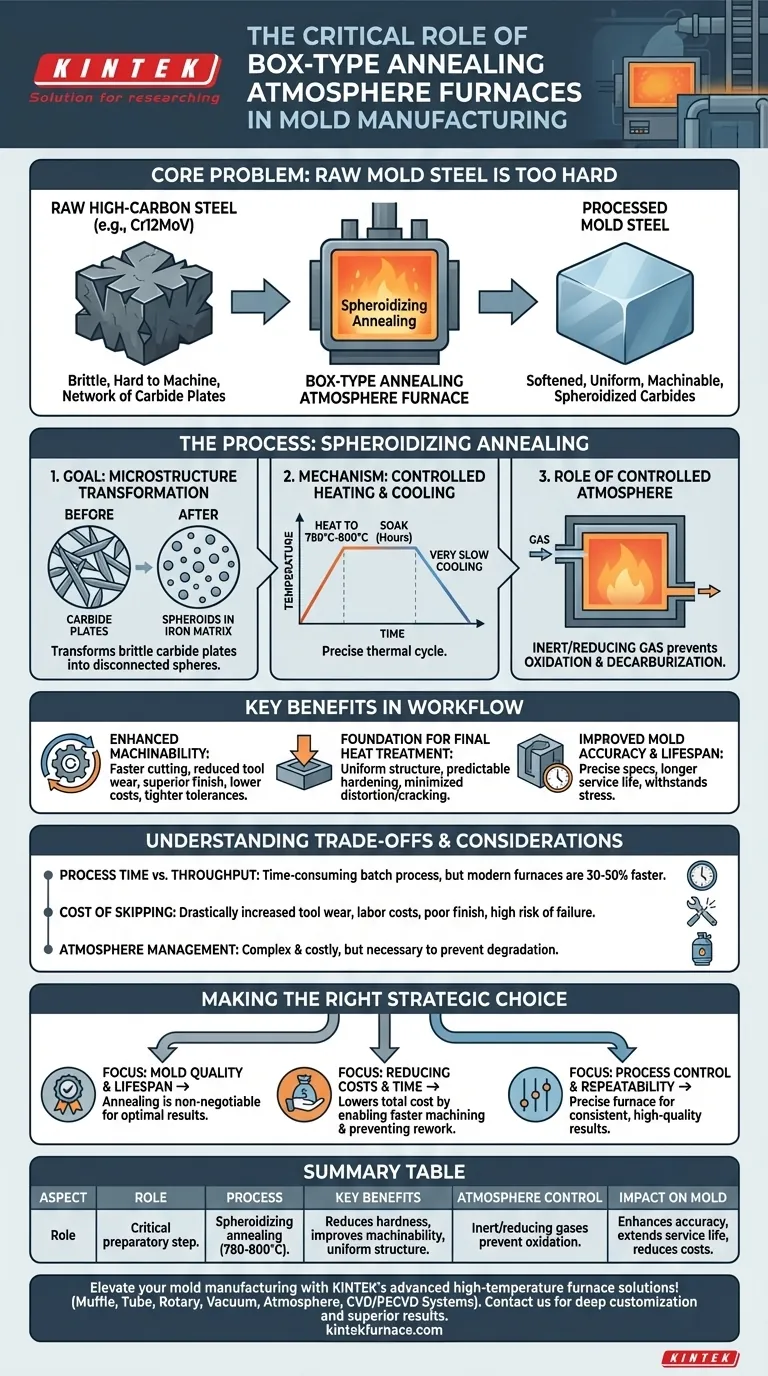

Il processo centrale: la ricottura sferoidizzante

La ricottura sferoidizzante è un ciclo termico preciso progettato per ottimizzare le proprietà dell'acciaio per la produzione. Il ruolo del forno è quello di eseguire questo ciclo con alta fedeltà.

L'obiettivo: trasformare la microstruttura

L'obiettivo principale è cambiare la forma degli elementi duri di carburo all'interno dell'acciaio. Nel suo stato iniziale, questi carburi spesso esistono come una rete di placche affilate e fragili.

Questo processo trasforma quelle placche in piccole sfere disconnesse (o "sferoidi") distribuite uniformemente all'interno di una matrice di ferro più morbida. Questa nuova struttura è ciò che rende l'acciaio significativamente meno duro e più duttile.

Il meccanismo: riscaldamento e raffreddamento controllati

Il forno esegue un profilo di temperatura specifico per ottenere questa trasformazione.

L'acciaio viene riscaldato a una temperatura precisa, tipicamente tra 780°C e 800°C, e mantenuto lì per diverse ore (un "mantenimento").

Dopo il mantenimento, viene raffreddato molto lentamente all'interno del forno. Questo lento raffreddamento è fondamentale per consentire ai carburi di formarsi nella desiderata forma sferica.

Il ruolo dell'atmosfera controllata

La parte "atmosfera" del nome del forno è cruciale. A queste alte temperature, l'acciaio può facilmente reagire con l'ossigeno nell'aria, causando formazione di scaglie (ossidazione) e decarburazione (perdita di carbonio dalla superficie).

Un'atmosfera controllata, tipicamente un gas inerte o riducente, riempie la camera del forno. Questo previene queste reazioni dannose, preservando la qualità superficiale e l'integrità chimica dell'acciaio per stampi.

Principali vantaggi nel flusso di lavoro di produzione degli stampi

Questo passaggio di ricottura non viene eseguito in isolamento. Ha impatti diretti e positivi su ogni fase successiva della produzione dello stampo e sulle sue prestazioni finali.

Lavorabilità migliorata

Riducendo significativamente la durezza dell'acciaio, la sferoidizzazione rende il materiale molto più facile da lavorare. Ciò si traduce in velocità di taglio più elevate, usura ridotta degli utensili e una finitura superficiale superiore.

Questo si traduce direttamente in costi di produzione inferiori e nella capacità di raggiungere tolleranze dimensionali più strette.

Base per il trattamento termico finale

La struttura uniforme e raffinata creata dalla ricottura è il punto di partenza ideale per il processo di indurimento finale (tempra e rinvenimento).

Una struttura adeguatamente sferoidizzata garantisce che l'indurimento finale sia consistente e prevedibile, minimizzando il rischio di distorsioni o crepe e massimizzando la resistenza finale e la resistenza all'usura dello stampo.

Maggiore precisione e durata dello stampo

La combinazione di una migliore lavorabilità e di un trattamento termico finale più affidabile porta direttamente a un prodotto finale di qualità superiore.

Lo stampo può essere fabbricato secondo specifiche più precise e avrà una durata di servizio più lunga e prevedibile, in grado di resistere alle ripetute sollecitazioni dello stampaggio a iniezione o di altri processi di formatura.

Comprendere i compromessi e le considerazioni

Sebbene essenziale, l'integrazione di questo processo richiede una chiara comprensione delle sue implicazioni.

Tempo di processo vs. produttività

La ricottura è intrinsecamente un processo che richiede tempo, coinvolgendo riscaldamenti lenti, lunghi mantenimenti e cicli di raffreddamento ancora più lenti. Questo processo a lotti deve essere considerato nella pianificazione della produzione e può rappresentare un collo di bottiglia se non pianificato correttamente.

Tuttavia, i forni moderni sono dal 30 al 50% più veloci rispetto alle apparecchiature tradizionali, mitigando significativamente questa preoccupazione.

Il costo di saltare il passaggio

Il compromesso più significativo è la scelta di non eseguire questo passaggio. La lavorazione di acciaio non ricotto porta a un'usura drasticamente aumentata degli utensili, costi di manodopera più elevati e una scarsa finitura superficiale.

Inoltre, saltare questo passaggio compromette il trattamento termico finale, portando a un alto rischio di distorsione del pezzo, crepe e una durata dello stampo sostanzialmente ridotta.

Complessità della gestione dell'atmosfera

L'utilizzo di un'atmosfera controllata è più complesso e costoso del riscaldamento all'aria aperta. Richiede una fornitura affidabile di gas specifici e sistemi per monitorare e mantenere la composizione dell'atmosfera.

Questa maggiore complessità è un compromesso necessario per prevenire la degradazione superficiale e garantire che le proprietà del materiale non siano compromesse durante il ciclo ad alta temperatura.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a pozzo a atmosfera controllata per la ricottura è strategica e influenza direttamente qualità, costi e longevità.

- Se il tuo obiettivo principale è massimizzare la qualità e la durata dello stampo: la ricottura sferoidizzante è un passaggio non negoziabile per garantire una lavorabilità ottimale e preparare l'acciaio per un trattamento termico finale di successo.

- Se il tuo obiettivo principale è ridurre i costi di produzione e i tempi: sebbene la ricottura aggiunga un passaggio, in definitiva riduce il costo totale consentendo una lavorazione più rapida, minimizzando l'usura degli utensili e prevenendo costose rilavorazioni o guasti prematuri dello stampo.

- Se il tuo obiettivo principale è il controllo del processo e la ripetibilità: un moderno forno a pozzo a atmosfera controllata fornisce il controllo preciso della temperatura e dell'atmosfera essenziale per risultati consistenti e di alta qualità su ogni pezzo.

In definitiva, l'utilizzo di un forno a pozzo per la ricottura è un investimento strategico nella producibilità e nella longevità degli stampi ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Ruolo nella produzione di stampi |

|---|---|

| Processo | Esegue la ricottura sferoidizzante su acciai ad alto tenore di carbonio come il Cr12MoV |

| Intervallo di temperatura | Da 780°C a 800°C con riscaldamento e raffreddamento controllati |

| Vantaggi chiave | Riduce la durezza, migliora la lavorabilità, garantisce una struttura uniforme per il trattamento termico finale |

| Controllo dell'atmosfera | Utilizza gas inerti o riducenti per prevenire ossidazione e decarburazione |

| Impatto sullo stampo | Migliora la precisione dimensionale, prolunga la durata, riduce i costi di produzione |

Migliora la tua produzione di stampi con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Siamo specializzati in forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, supportati da eccezionali attività di ricerca e sviluppo e produzione interna. Le nostre profonde capacità di personalizzazione garantiscono processi di ricottura sferoidizzante precisi per soddisfare le tue esigenze sperimentali uniche, aumentando l'efficienza e la longevità degli stampi. Contattaci oggi per discutere come possiamo ottimizzare i tuoi flussi di lavoro di trattamento termico e fornire risultati superiori per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno