In sostanza, i forni a atmosfera a basso vuoto sono utilizzati per processi termici critici come la brasatura, la ricottura, la sinterizzazione e la tempra in una serie di settori. Sono particolarmente diffusi nella produzione automobilistica per la brasatura di componenti in alluminio, nella produzione di utensili per la tempra dell'acciaio e nell'elettronica per la giunzione di parti dove è essenziale un ambiente controllato e privo di ossigeno.

Lo scopo principale di un forno a basso vuoto non è quello di raggiungere un vuoto perfetto, ma di spurgare in modo efficiente un'atmosfera reattiva come l'ossigeno e sostituirla con una inerte. Ciò lo rende la soluzione ideale ed economicamente vantaggiosa per i processi che richiedono protezione dall'ossidazione ma non necessitano della purezza estrema – e dei costi – di un sistema ad alto vuoto.

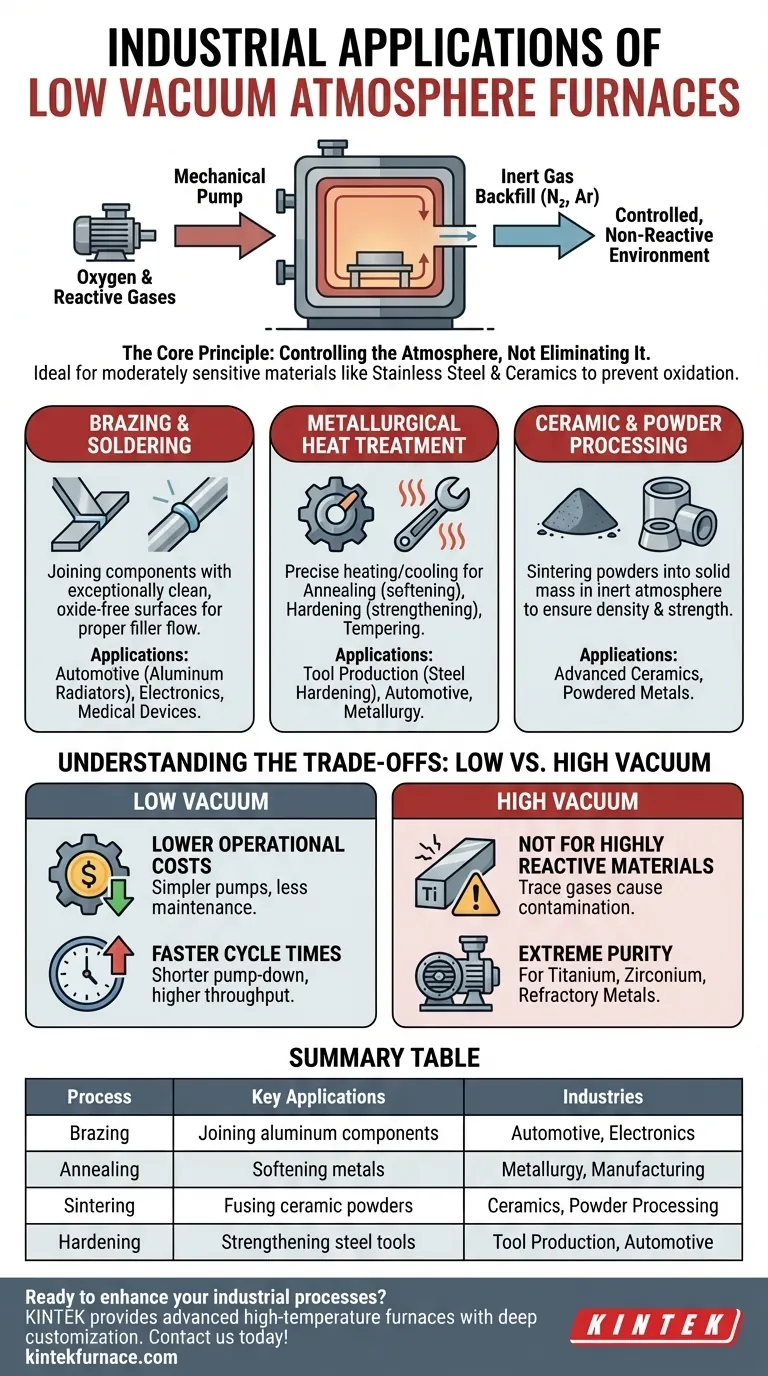

Il Principio Fondamentale: Perché il "Basso Vuoto" è la Scelta Pratica

Un forno a atmosfera a basso vuoto occupa una posizione intermedia fondamentale nella lavorazione termica. Comprendere la sua funzione rivela perché è un cavallo di battaglia in molte impostazioni industriali.

Controllare l'Atmosfera, Non Eliminarla

L'obiettivo primario è il controllo dell'atmosfera. Il processo prevede prima l'utilizzo di una pompa meccanica per ottenere un vuoto "basso" o "grezzo", che rimuove efficacemente la maggior parte dell'ossigeno e degli altri gas reattivi dalla camera.

Una volta raggiunto questo, la camera viene riempita nuovamente con un gas inerte di elevata purezza, più comunemente azoto o argon. Questo crea un ambiente non reattivo e controllato con precisione affinché avvenga il processo di trattamento termico.

Ideale per Materiali Moderatamente Sensibili

Questo livello di controllo è perfetto per i materiali suscettibili all'ossidazione ma non iper-reattivi. Metalli comuni come l'acciaio inossidabile, varie leghe e molti tipi di ceramiche rientrano in questa categoria.

Per questi materiali, la rimozione della massa dell'ossigeno è sufficiente per prevenire la formazione di incrostazioni, scolorimento e altre reazioni superficiali indesiderate, assicurando che il prodotto finale soddisfi le proprietà meccaniche e fisiche richieste.

Processi e Applicazioni Industriali Chiave

La combinazione di convenienza economica e sufficiente controllo atmosferico rende questi forni indispensabili per diversi processi produttivi chiave.

Trattamento Termico Metallurgico

Processi come la ricottura (ammorbidimento del metallo), la tempra (aumento della resistenza) e il rinvenimento (riduzione della fragilità) si basano su cicli precisi di riscaldamento e raffreddamento.

Eseguirli in un forno a basso vuoto impedisce la formazione di uno strato di ossido (scaglia) sulla superficie del metallo. Ciò si traduce in un pezzo più pulito, elimina la necessità di fasi di post-lavorazione come la decapaggio acido o la sabbiatura e garantisce proprietà uniformi del materiale.

Brasatura e Saldatura

La giunzione di componenti tramite brasatura richiede una superficie eccezionalmente pulita e priva di ossido affinché il metallo d'apporto possa bagnare e fluire correttamente nella giunzione.

L'uso da parte dell'industria automobilistica per la brasatura di radiatori e scambiatori di calore in alluminio è un esempio classico. L'atmosfera controllata previene la formazione di ossido di alluminio, che altrimenti inibirebbe la creazione di un legame forte e a tenuta stagna. Ciò è fondamentale anche nella produzione di elettronica e dispositivi medici.

Lavorazione di Ceramiche e Polveri

La sinterizzazione è il processo di fusione delle polveri insieme in una massa solida mediante calore. Per molte ceramiche avanzate e metalli in polvere, eseguire questo processo in un'atmosfera inerte è inderogabile.

Qualsiasi ossigeno presente potrebbe reagire con il materiale, compromettendone la densità finale, la resistenza e l'integrità strutturale. Un forno a basso vuoto fornisce l'ambiente protettivo necessario affinché questi materiali si consolidino correttamente.

Comprendere i Compromessi: Basso Vuoto vs. Alto Vuoto

Scegliere un forno a basso vuoto è una decisione strategica basata sul bilanciamento dei requisiti di processo con le realtà operative.

Vantaggio: Costi Operativi Inferiori

I sistemi a basso vuoto utilizzano pompe meccaniche più semplici ed economiche e hanno requisiti di tenuta meno stringenti rispetto ai sistemi ad alto vuoto. Ciò si traduce direttamente in un minore investimento di capitale iniziale e in costi di manutenzione operativi ridotti.

Vantaggio: Tempi Ciclo Più Rapidi

Raggiungere un basso vuoto è significativamente più veloce che pompare fino a un livello di alto vuoto. Questo tempo di pompaggio ridotto significa che è possibile eseguire più cicli di processo in un dato periodo, aumentando direttamente la produttività e l'efficienza della fabbrica.

Limitazione: Non Adatto a Materiali Altamente Reattivi

Il limite principale è che un ambiente a basso vuoto contiene ancora tracce di gas residui. Per materiali altamente reattivi come titanio, zirconio e alcuni metalli refrattari, anche queste tracce possono causare infragilimento e contaminazione.

Queste applicazioni sensibili richiedono l'estrema purezza ottenibile solo con un forno ad alto vuoto, che utilizza pompe più avanzate (come pompe a diffusione o turbomolecolari) per rimuovere virtualmente tutte le molecole atmosferiche.

Fare la Scelta Giusta per il Tuo Processo

La selezione della tecnologia di forno appropriata richiede una chiara comprensione del materiale, del processo e degli obiettivi di produzione.

- Se il tuo obiettivo principale è il trattamento termico ad alto volume e sensibile ai costi (es. tempra dell'acciaio): Un forno a atmosfera a basso vuoto è la scelta ideale per la sua velocità, convenienza ed sufficiente controllo del processo.

- Se il tuo obiettivo principale è la giunzione di componenti non ferrosi (es. brasatura dell'alluminio): L'ambiente pulito e inerte fornito da un forno a basso vuoto è essenziale per creare legami forti e privi di ossido.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente reattivi o esotici (es. titanio): Un forno ad alto vuoto è inderogabile per prevenire la contaminazione del materiale e garantire l'integrità finale del pezzo.

In definitiva, un forno a atmosfera a basso vuoto è lo strumento pragmatico e potente per la stragrande maggioranza delle attività industriali di trattamento termico.

Tabella Riassuntiva:

| Processo | Applicazioni Chiave | Settori |

|---|---|---|

| Brasatura | Giunzione di componenti in alluminio | Automobilistico, Elettronica |

| Ricottura | Ammorbidimento dei metalli | Metallurgia, Manifattura |

| Sinterizzazione | Fusione di polveri ceramiche | Ceramica, Lavorazione Polveri |

| Tempra | Rafforzamento degli utensili in acciaio | Produzione Utensili, Automobilistico |

Pronto a migliorare i tuoi processi industriali con soluzioni di forni affidabili ed economicamente vantaggiose? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni avanzati ad alta temperatura come Sistemi a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, aumentando l'efficienza e la qualità in applicazioni come brasatura, ricottura e sinterizzazione. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di produzione!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Come vengono caricati i pezzi in un forno a vuoto? Assicura Precisione ed Efficienza nel Tuo Processo

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni