In sintesi, i forni a muffola sono utilizzati per qualsiasi processo su materiali ad alta temperatura che richieda un'atmosfera controllata con precisione. Le loro applicazioni principali includono il trattamento termico di metalli sensibili come titanio e acciaio inossidabile, la sinterizzazione di ceramiche avanzate e polveri metalliche e reazioni chimiche specializzate come la calcinazione.

La sfida principale in molti processi ad alta temperatura non è solo il calore, ma impedire che il materiale reagisca con l'aria circostante. I forni a muffola risolvono questo problema utilizzando un recipiente sigillato—la muffola—per isolare il materiale, consentendo la lavorazione in vuoto o in un ambiente gassoso specifico privo di ossigeno e altri contaminanti.

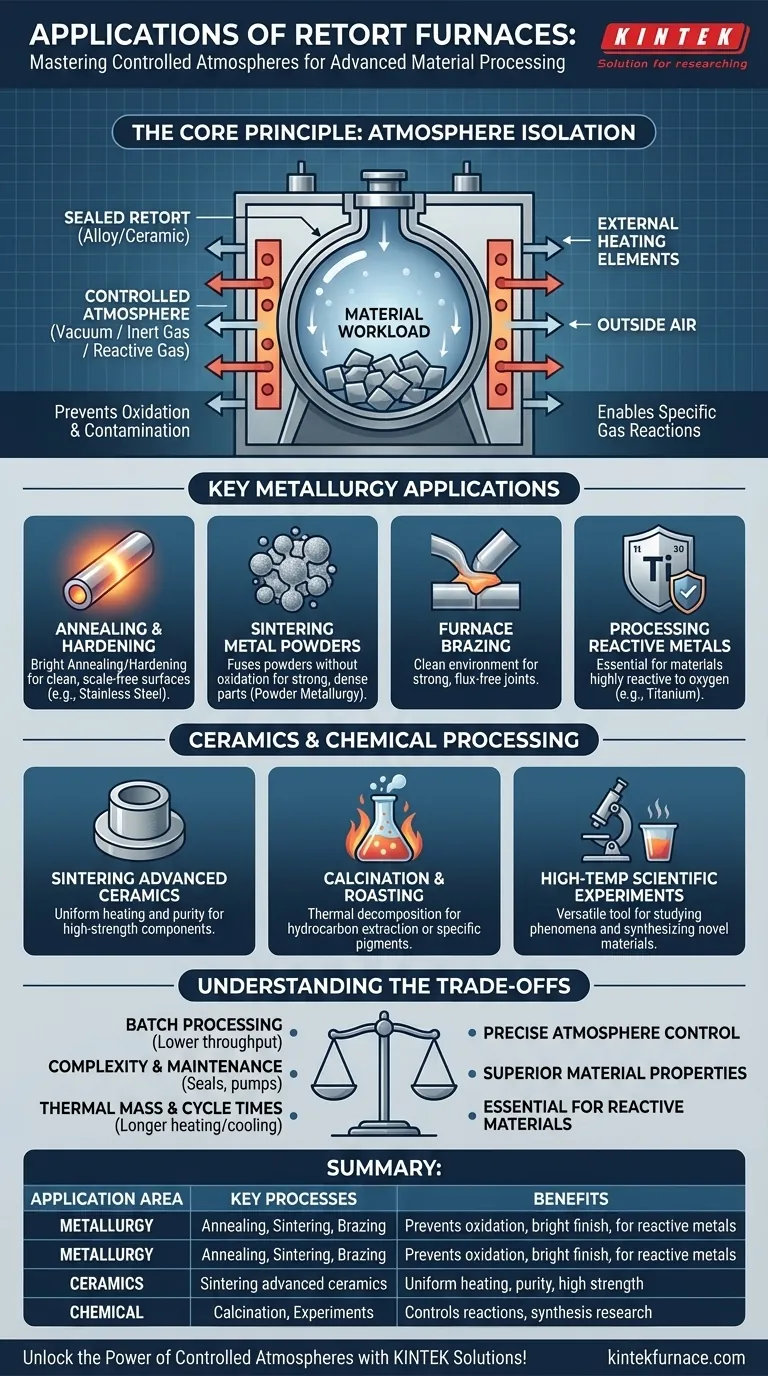

Il Principio Fondamentale: Isolare l'Atmosfera

La capacità unica di un forno a muffola deriva dalla muffola stessa, che è un contenitore sigillato, resistente al calore, tipicamente realizzato in lega o ceramica che contiene il carico di lavoro. Questo design separa il materiale dagli elementi riscaldanti del forno e dall'aria esterna.

Prevenire Ossidazione e Contaminazione

Ad alte temperature, molti materiali si ossidano o reagiscono prontamente con i contaminanti presenti nell'aria. Ciò può rovinare la finitura superficiale, l'integrità strutturale o le proprietà chimiche del materiale.

La muffola consente di pompare fuori l'aria per creare un vuoto o di sostituirla con un gas inerte come argon o azoto. Questa atmosfera controllata è la caratteristica più importante di un forno a muffola.

Consentire Reazioni Gassose Specifiche

In alcune applicazioni, un gas reattivo specifico viene introdotto intenzionalmente nella muffola. Ad esempio, un'atmosfera di cementazione può essere utilizzata per indurire la superficie dei pezzi in acciaio. La muffola sigillata assicura che queste reazioni avvengano in modo uniforme e senza effetti collaterali indesiderati.

Applicazioni Chiave in Metallurgia

L'industria metallurgica si affida fortemente ai forni a muffola per ottenere proprietà dei materiali specifiche che sono impossibili in un forno ad aria aperta.

Ricottura e Indurimento

La ricottura (ammorbidimento), l'indurimento e altri trattamenti termici vengono eseguiti in una muffola per produrre una superficie pulita e priva di scaglie. Questo è spesso chiamato ricottura brillante o indurimento brillante, un processo critico per l'acciaio inossidabile e altre leghe dove l'aspetto e la purezza sono fondamentali.

Sinterizzazione di Polveri Metalliche

La sinterizzazione è il processo di fusione insieme di polveri metalliche mediante calore, appena al di sotto del loro punto di fusione. Eseguirla in una muffola impedisce alle polveri fini di ossidarsi e assicura la formazione di pezzi resistenti e densi, un pilastro del campo della metallurgia delle polveri.

Brasatura a Forno

La brasatura unisce due componenti metallici utilizzando un metallo d'apporto con un punto di fusione inferiore. Un forno a muffola fornisce un ambiente pulito e controllato che consente al metallo d'apporto di fluire liberamente e creare una giunzione forte e impeccabile senza la necessità di flussante.

Lavorazione di Metalli Reattivi

Metalli come il titanio sono altamente reattivi con l'ossigeno, specialmente a temperature elevate. Un forno a muffola non è solo vantaggioso ma essenziale per la lavorazione di questi materiali, poiché qualsiasi esposizione all'aria ne comprometterebbe l'integrità.

Applicazioni in Ceramica ed Elaborazione Chimica

La necessità di controllo atmosferico si estende oltre i metalli alla produzione di materiali avanzati e sintesi chimica.

Sinterizzazione di Ceramiche Avanzate

Similmente ai metalli, le polveri ceramiche vengono sinterizzate per creare componenti densi e ad alta resistenza. Un forno a muffola assicura un riscaldamento uniforme e un'atmosfera pura, il che è fondamentale per la produzione di ceramiche avanzate utilizzate nell'elettronica e in applicazioni soggette a forte usura.

Calcinazione e Arrostimento

La calcinazione è un processo di decomposizione termica. I forni a muffola sono utilizzati per riscaldare materiali come lo scisto bituminoso per estrarre idrocarburi o per produrre pigmenti e catalizzatori altamente specifici controllando attentamente le reazioni chimiche che si verificano.

Esperimenti Scientifici ad Alta Temperatura

Per scienziati dei materiali e chimici, il forno a muffola è uno strumento di ricerca indispensabile. Fornisce un ambiente versatile e contenuto per studiare fenomeni ad alta temperatura, sintetizzare nuovi materiali e analizzare reazioni chimiche con precisione.

Comprendere i Compromessi

Sebbene potenti, i forni a muffola non sono la soluzione per ogni applicazione di riscaldamento. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Limitazioni della Lavorazione a Lotti

Per loro natura, i forni a muffola sono sistemi di lavorazione a lotti. La muffola deve essere caricata, sigillata, spurgata, riscaldata, raffreddata e scaricata per ogni ciclo. Ciò si traduce in una produttività inferiore rispetto ai forni a nastro continuo.

Complessità e Manutenzione

Le guarnizioni, le pompe del vuoto e i sistemi di gestione dei gas che consentono il controllo dell'atmosfera aggiungono complessità. Questi componenti richiedono una manutenzione regolare per prevenire perdite e garantire la ripetibilità del processo.

Massa Termica e Tempi di Ciclo

La muffola stessa deve essere riscaldata insieme al carico di lavoro, aumentando la massa termica complessiva del forno. Ciò può portare a cicli di riscaldamento e raffreddamento più lunghi rispetto a un forno senza un crogiolo interno.

Fare la Scelta Giusta per il Tuo Processo

La scelta dell'attrezzatura per la lavorazione termica dovrebbe essere dettata dai requisiti specifici del materiale e dagli obiettivi di produzione.

- Se la tua attenzione principale è il trattamento di metalli ad alta purezza: Un forno a muffola è ideale per ottenere una finitura brillante e priva di ossidi in processi come ricottura, brasatura o indurimento.

- Se la tua attenzione principale è la lavorazione di materiali reattivi: Per metalli come il titanio o alcune ceramiche avanzate, il controllo dell'atmosfera di un forno a muffola non è negoziabile.

- Se la tua attenzione principale è la produzione ad alto volume di materiali non reattivi: Un forno continuo ad aria aperta è probabilmente una soluzione più efficiente ed economica.

- Se la tua attenzione principale è la ricerca e lo sviluppo: La versatilità e il controllo ambientale preciso di un forno a muffola lo rendono uno strumento inestimabile per la sperimentazione.

In definitiva, comprendere il ruolo critico dell'atmosfera nel tuo processo è la chiave per selezionare la tecnologia giusta per il compito.

Tabella Riassuntiva:

| Area di Applicazione | Processi Chiave | Vantaggi |

|---|---|---|

| Metallurgia | Ricottura, indurimento, sinterizzazione, brasatura | Previene l'ossidazione, consente la finitura brillante, essenziale per metalli reattivi come il titanio |

| Ceramica | Sinterizzazione di ceramiche avanzate | Garantisce riscaldamento uniforme e purezza per componenti ad alta resistenza |

| Elaborazione Chimica | Calcinazione, arrostimento, esperimenti scientifici | Controlla le reazioni chimiche, supporta la sintesi di materiali e la ricerca |

Sblocca il Potere delle Atmosfere Controllate per il Tuo Laboratorio!

In KINTEK, siamo specializzati nel fornire soluzioni avanzate di forni ad alta temperatura personalizzate per le tue esigenze uniche. Sfruttando le nostre eccezionali capacità di R&S e la produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, assicuriamo che i nostri forni a muffola soddisfino precisamente i requisiti dei tuoi esperimenti, sia che tu stia lavorando con metalli sensibili, ceramiche avanzate o processi chimici complessi.

Non lasciare che le sfide atmosferiche ti frenino—contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza e i risultati della tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come funziona un forno a atmosfera controllata di tipo batch? Trattamento Termico di Precisione Superiore per Materiali Eccellenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni