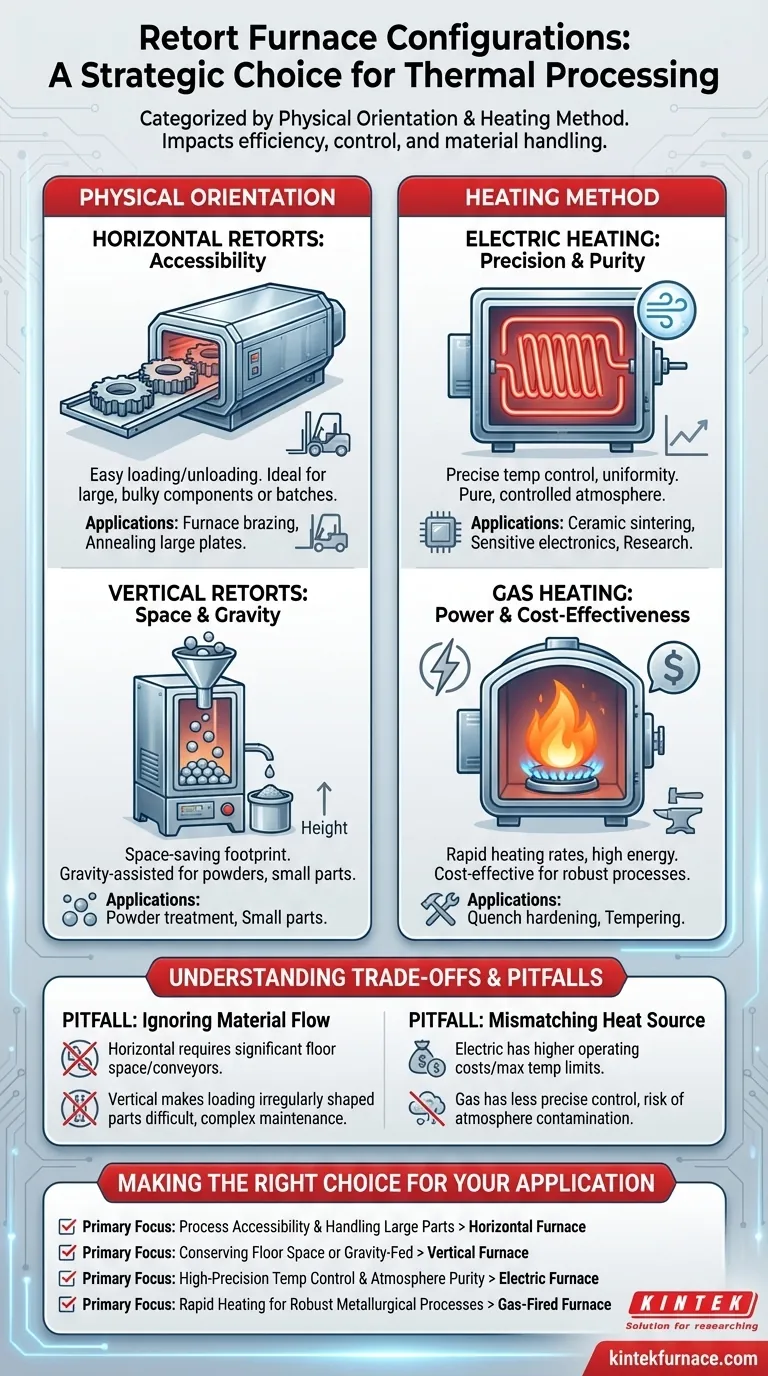

Fondamentalmente, i forni a muffola sono classificati in base a due orientamenti fisici primari e due distinti metodi di riscaldamento. Il layout fisico è o orizzontale o verticale, mentre il sistema di riscaldamento è alimentato da elettricità o gas. Queste scelte non sono arbitrarie; sono dettate dalle specifiche esigenze del processo termico, dai vincoli della struttura e dal flusso di lavoro operativo.

Scegliere la giusta configurazione del forno a muffola non è solo una questione di adattamento; è una decisione strategica che influisce direttamente sulla movimentazione dei materiali, sul controllo del processo e sull'efficienza operativa. La scelta tra riscaldamento orizzontale vs. verticale ed elettrico vs. a gas determina come interagirai con il forno e i risultati che potrai ottenere.

I due orientamenti fisici primari

Il layout fisico del forno è la scelta di configurazione più visibile. Influenza direttamente il modo in cui il materiale viene caricato, processato e scaricato, rendendola una decisione critica basata sulle tue parti e sullo spazio disponibile nella tua struttura.

Muffole orizzontali: lo standard per l'accessibilità

I forni a muffola orizzontali sono la configurazione più comune, apprezzati per il loro design semplice. Il loro vantaggio principale è la facilità di caricamento e scaricamento dei materiali.

Questo layout è ideale per la lavorazione di componenti grandi e ingombranti o lotti di pezzi disposti su vassoi. Applicazioni come la brasatura in forno di assemblaggi o la ricottura di grandi lastre metalliche sono ben adatte a un orientamento orizzontale.

Muffole verticali: la soluzione per spazio e gravità

I forni a muffola verticali sono progettati per risolvere due sfide specifiche: spazio limitato e processi che beneficiano della gravità. Costruendo in altezza anziché in larghezza, offrono un ingombro molto più ridotto.

Questo design è ideale per strutture con altezza ma area di base limitata. Inoltre, le muffole verticali eccellono nei processi assistiti dalla gravità, come il trattamento di polveri, piccole parti o materiali che possono essere fatti cadere attraverso la zona di riscaldamento in modo controllato.

La scelta critica: riscaldamento elettrico vs. a gas

Il metodo utilizzato per riscaldare la muffola è altrettanto importante quanto il suo orientamento. Questa scelta influisce sulla precisione della temperatura, sulla purezza dell'atmosfera e sul costo operativo.

Riscaldamento elettrico: precisione e purezza dell'atmosfera

I forni a riscaldamento elettrico utilizzano resistenze riscaldanti. Il loro vantaggio distintivo è un controllo della temperatura e un'uniformità eccezionalmente precisi, fondamentali per materiali sensibili.

Poiché non vi è combustione, è molto più semplice mantenere un'atmosfera pura e controllata all'interno della muffola. Ciò rende il riscaldamento elettrico lo standard per processi come la sinterizzazione ceramica, la ricerca sui materiali avanzati e il trattamento di elettronica o leghe sensibili.

Riscaldamento a gas: potenza ed economicità

I forni a gas utilizzano bruciatori per generare calore. Sono noti per la loro capacità di fornire un elevato apporto energetico, consentendo elevate velocità di riscaldamento e funzionamento ad alta temperatura.

Per processi metallurgici robusti e su larga scala come la tempra o la ricottura di distensione, il riscaldamento a gas può offrire una soluzione più potente ed economica, a seconda dei prezzi locali delle utenze.

Comprendere i compromessi

Ogni configurazione comporta dei compromessi. Valutare obiettivamente questi compromessi è fondamentale per selezionare il forno giusto per il successo a lungo termine.

Errore: ignorare il flusso di materiale

Un forno orizzontale, sebbene accessibile, richiede un significativo spazio a terra e potrebbe necessitare di sistemi di trasporto o carrelli elevatori per carichi pesanti.

Un forno verticale risparmia spazio ma può rendere difficile il caricamento di pezzi di forma irregolare. Anche l'accesso per la manutenzione ai componenti nella parte superiore o inferiore può essere più complesso.

Errore: mancata corrispondenza della fonte di calore alle esigenze del processo

I forni elettrici possono avere costi operativi più elevati in alcune regioni e possono essere limitati dalla temperatura massima dei loro elementi riscaldanti.

I forni a gas offrono un controllo della temperatura meno preciso e c'è sempre il rischio di contaminazione dell'atmosfera da sottoprodotti della combustione se l'integrità della muffola è compromessa. Ciò li rende meno adatti per processi che richiedono una purezza assoluta.

Fare la scelta giusta per la tua applicazione

La tua decisione finale deve essere guidata dall'obiettivo primario del tuo processo termico.

- Se il tuo obiettivo principale è l'accessibilità del processo e la gestione di pezzi di grandi dimensioni: Un forno orizzontale è tipicamente la scelta più pratica.

- Se il tuo obiettivo principale è conservare spazio o utilizzare processi alimentati per gravità: Un forno verticale offre una soluzione superiore, specialmente per polveri e piccoli componenti.

- Se il tuo obiettivo principale è un controllo della temperatura di alta precisione e la purezza dell'atmosfera: Un forno a riscaldamento elettrico è lo standard industriale per applicazioni sensibili come elettronica e ceramiche avanzate.

- Se il tuo obiettivo principale è il riscaldamento rapido per processi metallurgici robusti: Un forno a gas spesso fornisce la potenza e l'efficienza dei costi richieste per la tempra o la ricottura di distensione.

Allineando la configurazione del forno alle tue specifiche esigenze operative, garantisci un processo termico più efficiente, controllabile ed efficace.

Tabella riassuntiva:

| Tipo di configurazione | Caratteristiche principali | Applicazioni ideali |

|---|---|---|

| Orientamento Orizzontale | Facile caricamento/scaricamento, gestione di pezzi grandi | Brasatura in forno, ricottura di componenti ingombranti |

| Orientamento Verticale | Risparmio di spazio, lavorazione assistita dalla gravità | Trattamento delle polveri, pezzi piccoli, spazio limitato |

| Riscaldamento Elettrico | Controllo preciso della temperatura, atmosfere pure | Sinterizzazione ceramica, elettronica sensibile, ricerca sui materiali |

| Riscaldamento a Gas | Riscaldamento rapido, alta potenza, economico | Tempra, ricottura di distensione, processi metallurgici robusti |

Pronto a migliorare la lavorazione termica del tuo laboratorio con il forno a muffola perfetto? Sfruttando un'eccezionale R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo ottimizzare la tua configurazione per un'efficienza e risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato