Nella ricerca sui materiali metallici, la fornace ad atmosfera per ricottura a camera funge da strumento di precisione per il trattamento termico controllato. Consente ai ricercatori di manipolare sistematicamente le proprietà di un materiale gestendo con precisione temperatura, tempo e atmosfera circostante, consentendo lo studio di processi come l'invecchiamento per indurimento in nuove leghe di alluminio o l'ottimizzazione di metalli ad alte prestazioni come il titanio.

Il vero valore di una fornace ad atmosfera nella ricerca non è semplicemente riscaldare un materiale, ma creare un ambiente altamente controllato e ripetibile. Ciò consente agli scienziati di isolare le variabili e collegare in modo definitivo specifici parametri di trattamento termico ai cambiamenti nella microstruttura e nelle prestazioni di un materiale.

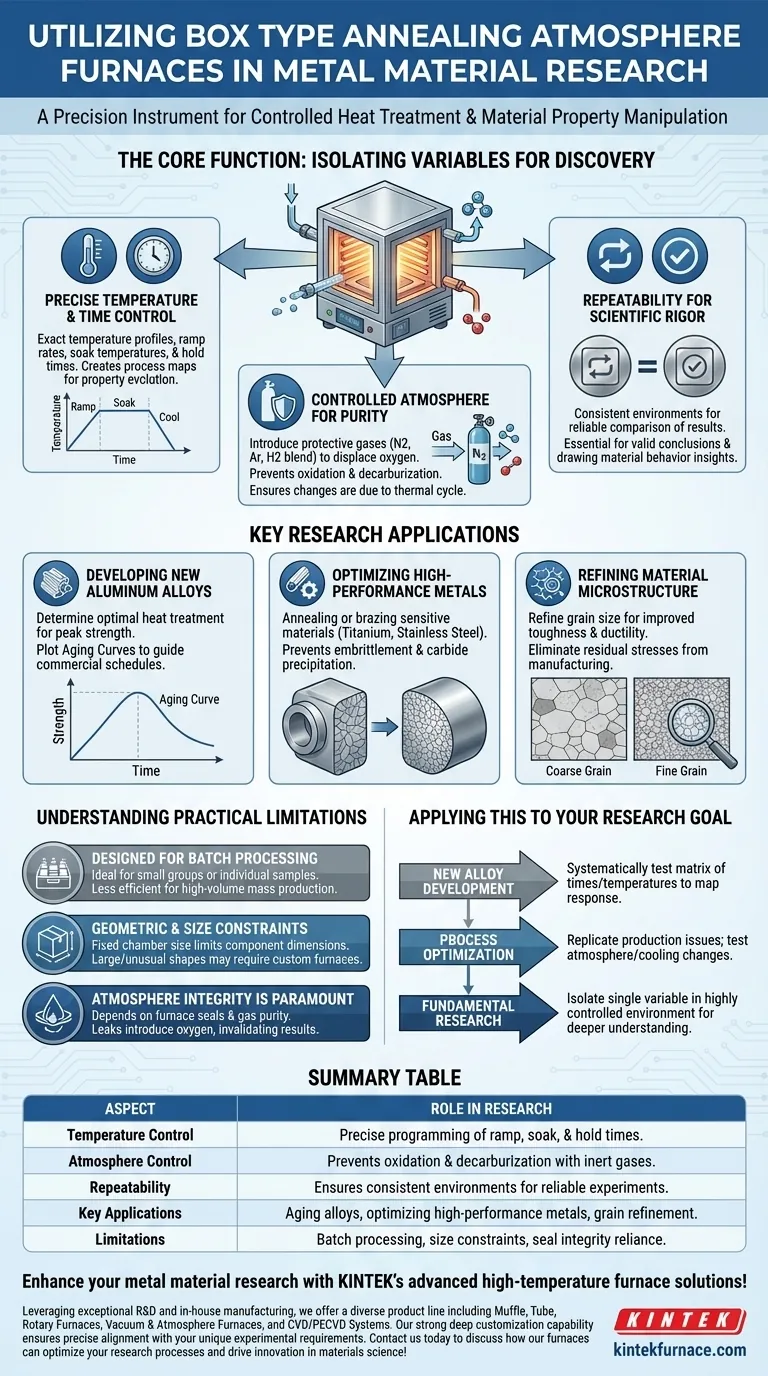

La Funzione Principale: Isolare le Variabili per la Scoperta

Una fornace ad atmosfera a camera è fondamentale per la scienza dei materiali perché fornisce un ambiente sperimentale in cui le variabili possono essere controllate indipendentemente. Questo rigore scientifico è essenziale per lo sviluppo e la comprensione dei materiali.

Controllo Preciso della Temperatura e del Tempo

I ricercatori possono programmare profili di temperatura esatti, inclusi i tassi di riscaldamento, le temperature di mantenimento e i tempi di sosta. Ad esempio, lo studio dell'invecchiamento per indurimento di una lega di alluminio comporta il mantenimento dei campioni a una temperatura precisa, come 180°C, per durate variabili.

Questo controllo consente la creazione di una "mappa di processo", che mostra come la durezza o la resistenza di un materiale si evolve nel tempo a una specifica temperatura.

Un'Atmosfera Controllata per la Purezza

La funzione "atmosfera" è fondamentale per prevenire reazioni chimiche indesiderate. L'introduzione di un'atmosfera protettiva o riducente (come azoto, argon o una miscela di idrogeno) sposta l'ossigeno.

Questo impedisce l'ossidazione e la decarburazione, garantendo che qualsiasi cambiamento osservato nel materiale sia un risultato diretto del ciclo termico, e non della contaminazione dall'aria. Ciò è cruciale per i metalli reattivi o per lo studio di sottili cambiamenti microstrutturali.

Ripetibilità per il Rigore Scientifico

Affinché la ricerca sia valida, gli esperimenti devono essere ripetibili. Una fornace ad atmosfera fornisce un ambiente coerente, garantendo che un campione testato oggi e un campione testato il mese prossimo subiscano esattamente lo stesso processo.

Questa ripetibilità non è negoziabile per confrontare i risultati e trarre conclusioni affidabili sul comportamento dei materiali.

Applicazioni Chiave nella Ricerca

La capacità della fornace di controllare queste variabili fondamentali la rende indispensabile per una serie di attività di ricerca, dallo sviluppo di nuove leghe all'ottimizzazione di quelle esistenti.

Sviluppo di Nuove Leghe di Alluminio

L'esempio fornito dell'invecchiamento delle leghe di alluminio è un'applicazione classica. I ricercatori utilizzano la fornace per determinare il trattamento termico ottimale per raggiungere la massima resistenza.

Testando i campioni dopo diversi intervalli di tempo, possono tracciare una curva di invecchiamento che guida lo sviluppo di programmi commerciali di trattamento termico per nuove leghe ad alte prestazioni.

Ottimizzazione di Metalli ad Alte Prestazioni

Materiali come le leghe di titanio e l'acciaio inossidabile richiedono ambienti estremamente puri durante il trattamento termico. La fornace viene utilizzata per la ricottura (ammorbidimento e distensione) o la brasatura di questi materiali sensibili.

Un controllo preciso previene la fragilità da ossigeno nel titanio o la precipitazione di carburi nell'acciaio inossidabile, garantendo che il componente finale abbia le proprietà meccaniche e la resistenza alla corrosione desiderate.

Raffinamento della Microstruttura del Materiale

Oltre a creare nuove leghe, la fornace viene utilizzata per studi fondamentali sulla struttura dei materiali. La ricottura può essere utilizzata per raffinare la dimensione del grano, il che migliora la tenacità e la duttilità di un materiale.

Viene anche utilizzata per eliminare le tensioni residue indotte da processi di fabbricazione come la forgiatura o la saldatura, il che previene guasti prematuri e migliora la vita utile del materiale.

Comprendere le Limitazioni Pratiche

Sebbene potente, la fornace ad atmosfera a camera non è una soluzione universale. Comprendere le sue limitazioni è fondamentale per una corretta applicazione.

Progettata per la Lavorazione a Lotti

Queste fornaci operano su base a lotti. Questo è ideale per un ambiente di ricerca in cui singoli campioni o piccoli gruppi di componenti vengono testati in condizioni specifiche.

Tuttavia, ciò la rende meno efficiente per la produzione di massa ad alto volume, dove spesso sono preferite le fornaci a nastro continuo.

Vincoli Geometrici e di Dimensione

Come suggerisce il nome, una fornace "a camera" ha una dimensione interna fissa della camera. Questo limita le dimensioni dei componenti che possono essere trattati. Parti molto grandi o di forma insolita possono richiedere fornaci costruite su misura o di tipo diverso.

L'Integrità dell'Atmosfera è Fondamentale

L'efficacia dell'atmosfera controllata dipende interamente dall'integrità delle guarnizioni della fornace e dalla purezza dell'approvvigionamento di gas. Anche una piccola perdita può introdurre ossigeno e compromettere un intero esperimento, invalidando i risultati.

Applicare Questo al Tuo Obiettivo di Ricerca

Per utilizzare efficacemente una fornace di ricottura a camera, allinea il tuo approccio sperimentale al tuo obiettivo primario.

- Se il tuo obiettivo principale è lo sviluppo di nuove leghe: Usa la fornace per testare sistematicamente una matrice di tempi e temperature diversi per mappare la risposta del materiale e identificare le finestre di processo ottimali.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Usa la fornace per replicare i problemi di produzione su piccola scala, testando come i cambiamenti nell'atmosfera o nella velocità di raffreddamento possano migliorare le proprietà finali o prevenire i difetti.

- Se il tuo obiettivo principale è la ricerca fondamentale: Usa l'ambiente altamente controllato per isolare una singola variabile, come l'effetto dell'ossigeno in tracce su una specifica trasformazione di fase, per ottenere una comprensione scientifica più profonda.

In definitiva, questa fornace è uno strumento potente che trasforma l'arte del trattamento termico in una scienza precisa e ripetibile.

Tabella Riepilogativa:

| Aspetto | Ruolo nella Ricerca |

|---|---|

| Controllo della Temperatura | Consente una programmazione precisa dei tassi di riscaldamento, delle temperature di mantenimento e dei tempi di sosta per la manipolazione delle proprietà del materiale. |

| Controllo dell'Atmosfera | Utilizza gas come azoto o argon per prevenire l'ossidazione e la decarburazione, garantendo condizioni sperimentali pure. |

| Ripetibilità | Fornisce ambienti coerenti per esperimenti affidabili e ripetibili e valide conclusioni scientifiche. |

| Applicazioni Chiave | Include l'invecchiamento per indurimento nelle leghe di alluminio, l'ottimizzazione del titanio e dell'acciaio inossidabile e l'affinamento del grano. |

| Limitazioni | Solo lavorazione a lotti, vincoli di dimensione e dipendenza dall'integrità della tenuta per la purezza dell'atmosfera. |

Migliora la tua ricerca sui materiali metallici con le avanzate soluzioni di fornaci ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una vasta gamma di prodotti tra cui Fornaci a Muffola, a Tubo, Rotanti, Fornaci Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i tuoi requisiti sperimentali unici, aiutandoti a raggiungere risultati di trattamento termico superiori. Contattaci oggi per discutere come le nostre fornaci possono ottimizzare i tuoi processi di ricerca e promuovere l'innovazione nella scienza dei materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente