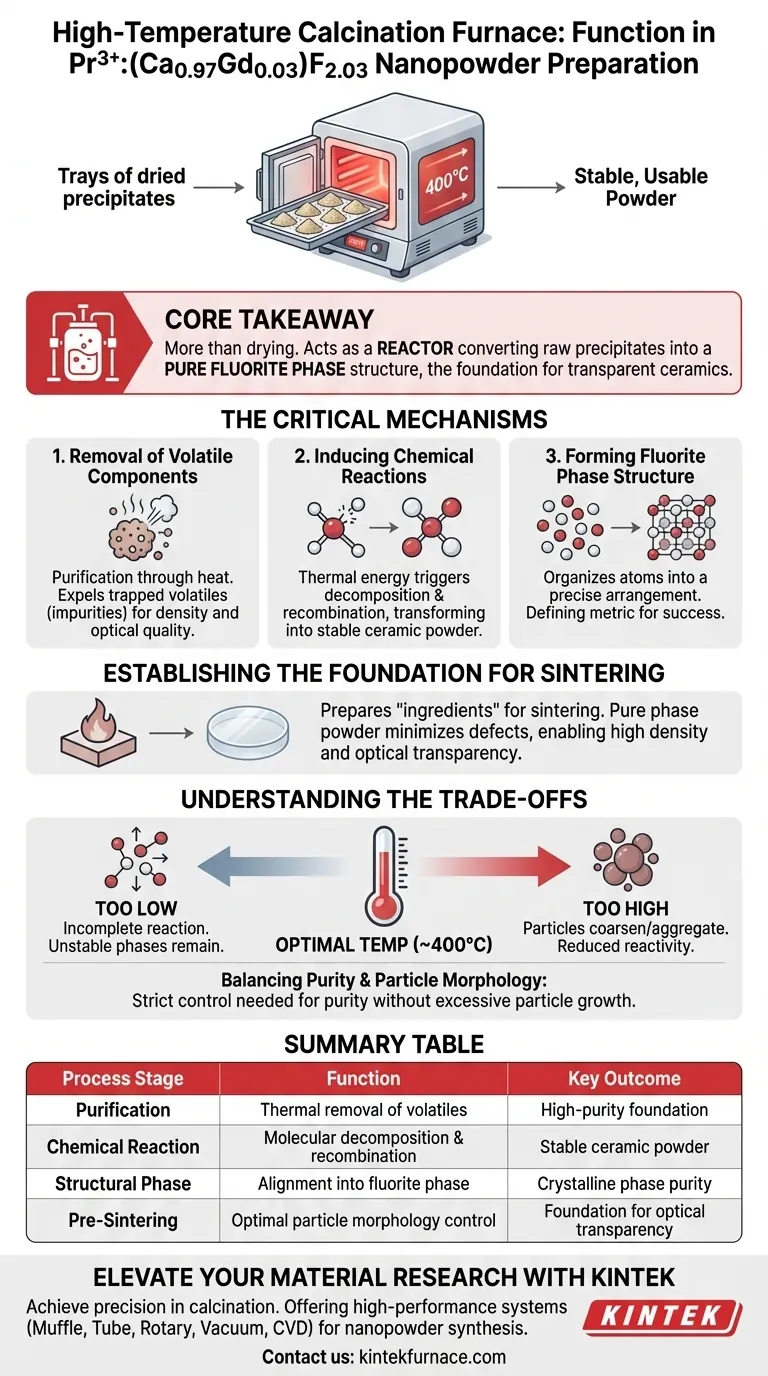

Nella preparazione dei precursori di nanopolveri Pr3+:(Ca0.97Gd0.03)F2.03, un forno di calcinazione ad alta temperatura svolge la funzione essenziale di trattamento termico dei precipitati essiccati a temperature precise, tipicamente intorno ai 400°C. Questo trattamento termico è il passaggio fondamentale che converte i precipitati chimici grezzi in una polvere stabile e utilizzabile, rimuovendo i sottoprodotti volatili e guidando le modifiche chimiche necessarie per formare la struttura del materiale finale.

Concetto chiave Il forno di calcinazione non si limita ad asciugare il materiale; agisce come un reattore che elimina le impurità volatili e riorganizza chimicamente il precursore in una struttura di fase fluoritica pura, stabilendo la base obbligatoria per la creazione di ceramiche trasparenti nelle fasi successive del processo.

I meccanismi critici della calcinazione

Rimozione dei componenti volatili

Il ruolo iniziale del forno è la purificazione attraverso il calore. All'aumentare della temperatura, i componenti volatili intrappolati nei precipitati precursori essiccati vengono espulsi.

L'eliminazione di questi volatili è non negoziabile. Se lasciate nel materiale, queste impurità comprometterebbero la densità e la qualità ottica del prodotto finale.

Induzione di reazioni chimiche

Oltre alla purificazione, il forno fornisce l'energia termica necessaria per innescare specifiche reazioni chimiche. Il calore costringe i materiali precursori a decomporsi e ricombinarsi a livello molecolare.

Questa transizione trasforma il precipitato chimicamente attivo in una polvere ceramica stabile.

Formazione della struttura di fase fluoritica

L'obiettivo finale di questo trattamento termico è l'organizzazione strutturale. Il processo guida gli atomi in una disposizione precisa nota come struttura di fase fluoritica pura.

Il raggiungimento di questa specifica fase cristallina è la metrica di successo che definisce il passaggio di calcinazione. Senza questa purezza di fase, il materiale non può svolgere la sua funzione nelle applicazioni ottiche.

Stabilire le basi per la sinterizzazione

Preparazione alla trasparenza

Il forno di calcinazione prepara essenzialmente gli "ingredienti" per il processo di "cottura" finale (sinterizzazione). Creando una polvere di fase pura, il forno assicura che il materiale sia pronto per essere compresso e riscaldato in un corpo solido.

Prevenzione dei difetti strutturali

La base di fase stabilita qui determina la qualità della ceramica finale. Se la polvere è correttamente calcinata, minimizza il rischio di difetti durante la successiva fase di sinterizzazione.

Una polvere ben calcinata è il prerequisito per ottenere alta densità e trasparenza ottica nel componente ceramico finale.

Comprendere i compromessi

Il rischio di temperatura errata

La precisione è fondamentale; il forno deve mantenere temperature specifiche (ad esempio, 400°C) per garantire che la reazione sia completa senza danneggiare il materiale.

Se la temperatura è troppo bassa, la reazione chimica potrebbe rimanere incompleta, lasciando fasi instabili nella polvere. Se la temperatura è troppo alta, le particelle potrebbero ispessirsi o aggregarsi, riducendo la loro reattività per la fase successiva.

Bilanciare purezza e morfologia delle particelle

Mentre l'obiettivo principale è la purezza di fase, il processo di calcinazione influisce anche sulle caratteristiche delle particelle.

È richiesto un controllo rigoroso per rimuovere le impurità senza causare una crescita eccessiva delle particelle, poiché una dimensione ridotta delle particelle è spesso preferita per le ceramiche ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

Per garantire nanopolveri Pr3+:(Ca0.97Gd0.03)F2.03 della massima qualità, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo focus principale è la Purezza di Fase: Assicurati che il forno sia in grado di mantenere una temperatura stabile di 400°C per guidare completamente la conversione nella struttura di fase fluoritica.

- Se il tuo focus principale è la Trasparenza Ottica Finale: Dai priorità alla completa rimozione dei componenti volatili durante la calcinazione per prevenire la formazione di pori durante la successiva fase di sinterizzazione.

Il successo della sinterizzazione della ceramica trasparente è determinato prima ancora che inizi la sinterizzazione: inizia con un controllo preciso nel forno di calcinazione.

Tabella riassuntiva:

| Fase del processo | Funzione del forno | Risultato chiave |

|---|---|---|

| Purificazione | Rimozione termica dei sottoprodotti volatili | Base di materiale ad alta purezza |

| Reazione chimica | Decomposizione molecolare e ricombinazione | Formazione di polvere ceramica stabile |

| Fase strutturale | Allineamento in fase fluoritica pura | Purezza della fase cristallina |

| Pre-sinterizzazione | Controllo ottimale della morfologia delle particelle | Base per la trasparenza ottica |

Migliora la tua ricerca sui materiali con KINTEK

Ottieni una precisione senza compromessi nei tuoi processi di calcinazione. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della sintesi di nanopolveri. Sia che tu abbia bisogno di una soluzione standard o di un sistema personalizzabile per profili termici unici, i nostri forni da laboratorio ad alta temperatura garantiscono la purezza di fase e la stabilità che la tua ricerca merita.

Pronto a ottimizzare la preparazione del tuo precursore? Contattaci oggi stesso per trovare la soluzione di forno perfetta!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è il ruolo del sistema di controllo dell'atmosfera in un forno a atmosfera controllata a programma? Precisione e protezione magistrali

- Qual è lo scopo del preriscaldamento degli stampi in ceramica di grado industriale? Garantire strutture a grana perfetta e resa di fusione

- Qual è lo scopo dei meccanismi di sigillatura nei forni ad atmosfera? Garantire la purezza e la sicurezza del processo

- In che modo i forni a atmosfera migliorano le proprietà dei materiali? Ottieni prestazioni superiori dei materiali con un controllo di precisione

- Come influiscono le atmosfere di azoto e aria sull'evoluzione del coke? Ottimizzare i risultati del trattamento ad alta temperatura del carbonio

- Qual è la funzione di un forno di ricottura a atmosfera controllata di tipo a tunnel? Ripristino della duttilità nei tubi di rame

- Qual è lo scopo dell'utilizzo di un trattamento a forno di omogeneizzazione a due stadi per lingotti di lega Al-Cu-Li? Ottimizzare la plasticità

- Quali caratteristiche di sicurezza sono incluse nel forno a campana per ricottura in atmosfera? Garantire la protezione dell'operatore e delle attrezzature