Mantenere un ambiente termico tra 80 e 120°C è essenziale durante la deformazione plastica perché altera fondamentalmente le proprietà fisiche del materiale per facilitare la lavorazione. Mantenere il materiale all'interno di questa specifica finestra di temperatura ne diminuisce la resistenza allo snervamento aumentandone contemporaneamente la plasticità.

Il controllo preciso della temperatura in questo intervallo ottimizza il processo di produzione consentendo una deformazione più profonda e uniforme a carichi inferiori dell'attrezzatura, prevenendo in modo critico la criccatura fragile associata all'incrudimento.

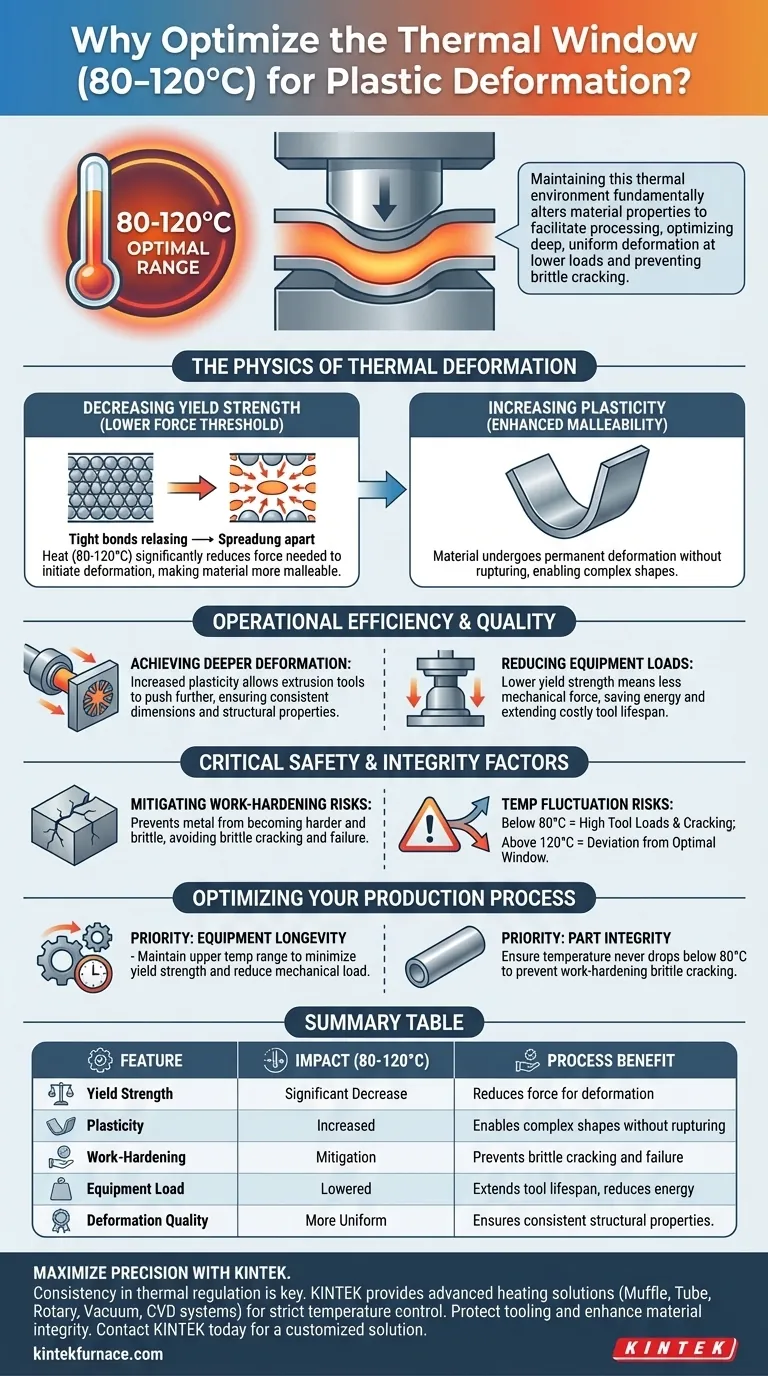

La Fisica della Deformazione Termica

Diminuzione della Resistenza allo Snervamento

A temperature ambiente, i metalli spesso richiedono una forza significativa per cambiare forma permanentemente.

Riscaldare l'ambiente tra 80 e 120°C riduce la resistenza allo snervamento del materiale. Ciò significa che la soglia di forza necessaria per avviare la deformazione plastica è significativamente ridotta, rendendo il materiale più malleabile.

Aumento della Plasticità

Man mano che la resistenza allo snervamento diminuisce, la plasticità — la capacità del materiale di subire una deformazione permanente senza rompersi — aumenta.

Questo stato termico consente alla struttura interna del metallo di fluire più liberamente. Permette la creazione di forme complesse che sarebbero impossibili o rischiose da tentare a temperature più basse.

Efficienza Operativa e Qualità

Ottenere una Deformazione Più Profonda

Con una maggiore plasticità, gli utensili di estrusione possono spingere il materiale più lontano di quanto consentirebbe la lavorazione a freddo.

È possibile ottenere una deformazione plastica più profonda e uniforme. Ciò garantisce che il prodotto finale abbia dimensioni e proprietà strutturali coerenti in tutta la sua geometria.

Riduzione dei Carichi sull'Attrezzatura

Poiché il materiale si snerva più facilmente in questo intervallo di temperatura, il carico meccanico sugli utensili di estrusione viene ridotto.

Questa riduzione della forza non solo consente di risparmiare energia, ma riduce anche l'usura degli costosi utensili, prolungando potenzialmente la durata della tua attrezzatura.

Fattori Critici di Sicurezza e Integrità

Mitigazione dei Rischi di Incrudimento

Una comune insidia nella deformazione plastica è l'incrudimento, dove il metallo diventa più duro e più fragile man mano che viene deformato.

Se non gestito, ciò porta a una criccatura fragile, causando il cedimento del pezzo durante o dopo la produzione. Mantenere la temperatura tra 80 e 120°C contrasta questo effetto, mantenendo il materiale sufficientemente duttile da sopravvivere al processo senza fratturarsi.

La Conseguenza delle Fluttuazioni di Temperatura

È fondamentale notare che uscire da questo intervallo specifico compromette il processo.

Al di sotto degli 80°C, il materiale potrebbe rimanere troppo rigido, portando a elevati carichi sugli utensili e a cricche. Superare i 120°C (sebbene non esplicitamente dettagliato nel riferimento come modalità di guasto) devierebbe dalla finestra ottimale per il particolare equilibrio tra resistenza e plasticità descritto.

Ottimizzazione del Tuo Processo di Produzione

Per garantire una qualità costante e la longevità degli utensili, è necessario dare priorità a una rigorosa regolamentazione termica.

- Se la tua priorità principale è la Longevità dell'Attrezzatura: Mantieni l'estremità superiore dell'intervallo di temperatura accettabile per ridurre al minimo la resistenza allo snervamento e diminuire il carico meccanico sui tuoi utensili di estrusione.

- Se la tua priorità principale è l'Integrità del Pezzo: Assicurati che l'ambiente non scenda mai al di sotto degli 80°C per prevenire la criccatura fragile durante la fase di incrudimento.

Controlla con precisione il tuo ambiente termico per ottenere una deformazione profonda e uniforme senza compromettere l'integrità strutturale del tuo materiale.

Tabella Riassuntiva:

| Caratteristica | Impatto dell'Intervallo 80-120°C | Beneficio del Processo |

|---|---|---|

| Resistenza allo Snervamento | Diminuzione Significativa | Riduce la forza necessaria per la deformazione |

| Plasticità | Aumentata | Consente forme complesse senza rotture |

| Incrudimento | Mitigazione | Previene la criccatura fragile e il cedimento del materiale |

| Carico sull'Attrezzatura | Ridotto | Prolunga la durata degli utensili e riduce il consumo energetico |

| Qualità della Deformazione | Più Uniforme | Garantisce proprietà strutturali coerenti |

Massimizza la Precisione nella Deformazione Plastica

La coerenza nella regolazione termica fa la differenza tra un componente di alta qualità e un cedimento fragile. KINTEK fornisce le soluzioni di riscaldamento avanzate necessarie per mantenere un rigoroso controllo della temperatura per i tuoi materiali specifici.

Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per garantire che i tuoi processi di deformazione plastica avvengano nell'intervallo ottimale di 80-120°C o oltre.

Pronto a proteggere i tuoi utensili e migliorare l'integrità del materiale? Contatta KINTEK oggi stesso per una soluzione di riscaldamento personalizzata

Guida Visiva

Riferimenti

- Tamilla Khankishiyeva Tamilla Khankishiyeva, Javid Mustafayev Javid Mustafayev. INVESTIGATION OF THERMAL EFFICIENCY AND OPERATIONAL CHALLENGES IN REFINERY FURNACES. DOI: 10.36962/etm31072025-74

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come vengono modellati i dispositivi di compensazione dell'espansione nelle simulazioni ad alta temperatura? Migliora l'accuratezza con la modellazione autocompensante

- Quali sono i vantaggi di un forno a essiccazione sotto vuoto per compositi di nanosheet NiCo2O4? Proteggi la tua integrità nanostrutturale

- Come l'introduzione di SiO2 come additivo migliora il processo di sinterizzazione degli elettroliti solidi? Aumenta la densificazione

- Perché il flusso di azoto preciso è fondamentale per le nanofibre di AlN? Padroneggiare i risultati della nitrurazione ad alte prestazioni

- Qual è lo scopo dell'aggiunta di fluoruro di calcio (CaF2) nella produzione di magnesio? Accelera la tua riduzione carbotermica sotto vuoto

- Qual è la funzione di un reattore ad alta pressione nella SHS? Ottimizza la sintesi del carburo di tungsteno con precisione

- In che modo il diamante avvantaggia la tecnologia 5G? Sblocca le massime prestazioni con una gestione termica superiore

- Come fa una valvola a spillo a controllare la qualità della superficie del foglio d'argento per la crescita del grafene? Prevenire i difetti con il controllo della pressione.