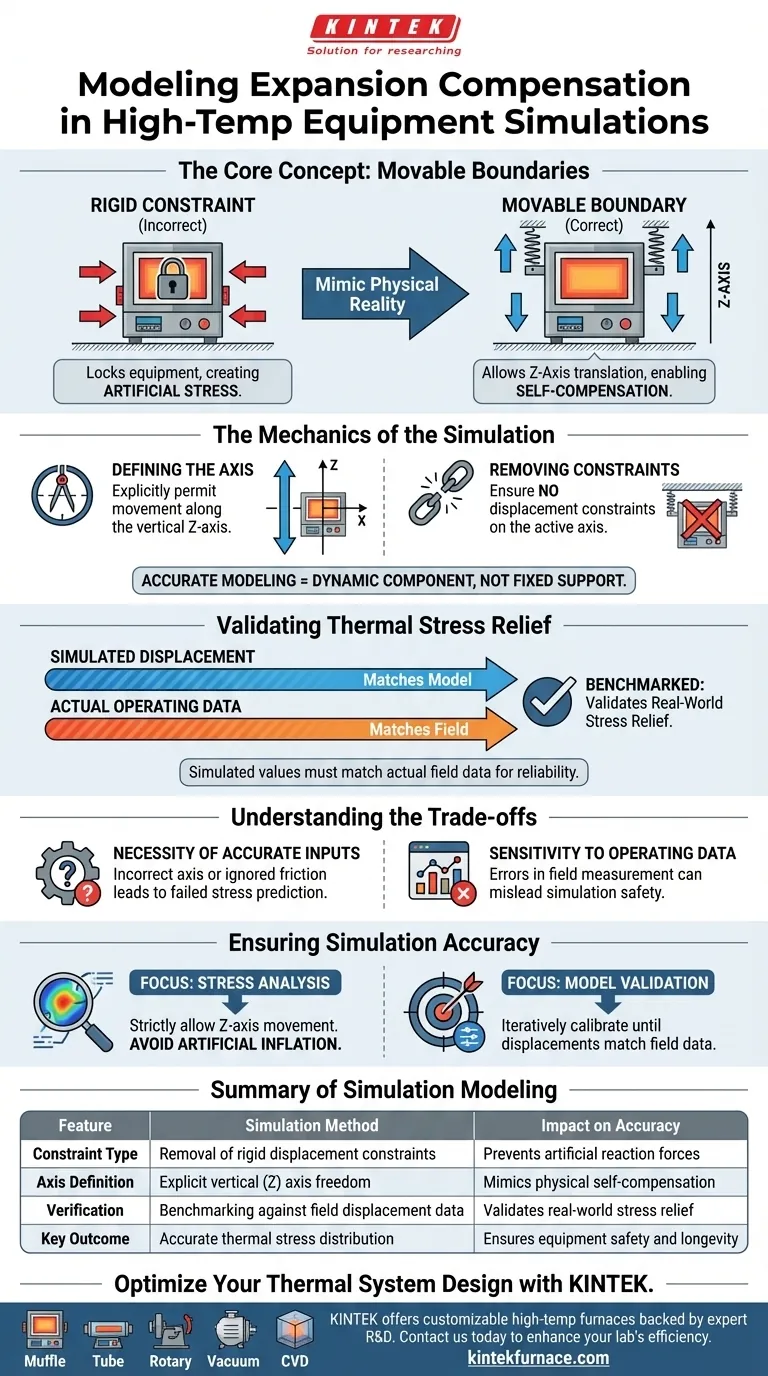

Nelle simulazioni di vincoli meccanici, i dispositivi di compensazione dell'espansione come i sistemi di sospensione a molla vengono modellati consentendo esplicitamente il movimento lungo un asse direzionale specifico, tipicamente l'asse verticale (Z). Invece di applicare vincoli di spostamento rigidi che bloccano l'apparecchiatura in posizione, il modello agli elementi finiti è definito per consentire la traslazione libera in questa direzione per mimare la realtà fisica.

Rimuovendo i vincoli rigidi sull'asse di sospensione, il modello simula accuratamente la capacità di "autocompensazione" dell'apparecchiatura. Ciò garantisce che le sollecitazioni termiche calcolate riflettano il rilascio effettivo fornito dal sistema di sospensione durante il funzionamento.

La meccanica della simulazione

Definizione dell'asse di movimento

Per replicare il comportamento delle apparecchiature ad alta temperatura, la simulazione deve tenere conto della libertà direzionale.

Nel modello agli elementi finiti, le condizioni al contorno per la sospensione a molla sono impostate per consentire il movimento specificamente lungo l'asse Z verticale. Questo distingue i punti di sospensione dai punti di ancoraggio fissi, che altrimenti limiterebbero ogni movimento.

Rimozione dei vincoli di spostamento

La chiave per una modellazione accurata è l'assenza di restrizioni artificiali.

La configurazione della simulazione deve garantire che nessun vincolo di spostamento venga imposto sull'asse attivo della sospensione. Ciò impedisce al modello matematico di generare forze di reazione artificiali che non esisterebbero nel sistema fisico reale.

Validazione del rilascio dello stress termico

Simulazione dell'autocompensazione

Le apparecchiature ad alta temperatura si espandono naturalmente quando riscaldate.

Modellando la sospensione come un confine mobile, la simulazione cattura la capacità dell'apparecchiatura di autocompensarsi. Ciò conferma che l'apparecchiatura può espandersi senza generare stress interni eccessivi che si verificherebbero se fosse vincolata rigidamente.

Benchmarking rispetto ai dati reali

L'affidabilità della simulazione dipende dalla verifica.

Gli ingegneri valutano l'efficacia del modello confrontando i valori di spostamento simulati direttamente con i dati operativi effettivi. Se la simulazione si muove della stessa quantità dell'apparecchiatura reale, il modello è considerato un predittore valido del rilascio dello stress termico.

Comprensione dei compromessi

La necessità di input accurati

Sebbene questo approccio di modellazione sia realistico, si basa fortemente sulla qualità delle definizioni dei confini.

Se l'asse di movimento è definito in modo errato, o se l'attrito viene ignorato dove non dovrebbe esserlo, il modello non riuscirà a prevedere la vera distribuzione delle sollecitazioni.

Sensibilità ai dati operativi

Il processo di validazione è valido solo quanto i dati sul campo disponibili.

Poiché il modello viene convalidato confrontando i dati operativi effettivi, eventuali errori nella misurazione sul campo possono portare a un falso senso di sicurezza riguardo alla sicurezza dei risultati della simulazione.

Garantire l'accuratezza della simulazione

Per modellare efficacemente la compensazione dell'espansione nei tuoi progetti:

- Se il tuo obiettivo principale è l'analisi delle sollecitazioni: Assicurati che le tue condizioni al contorno consentano rigorosamente il movimento lungo l'asse Z verticale per evitare di gonfiare artificialmente i valori di sollecitazione.

- Se il tuo obiettivo principale è la validazione del modello: Calibra la tua simulazione regolando iterativamente i parametri fino a quando gli spostamenti simulati non corrispondono ai dati sul campo registrati.

Una modellazione accurata richiede di trattare la sospensione non come un supporto fisso, ma come un componente dinamico che respira con l'apparecchiatura.

Tabella riassuntiva:

| Caratteristica | Metodo di simulazione | Impatto sull'accuratezza |

|---|---|---|

| Tipo di vincolo | Rimozione dei vincoli di spostamento rigidi | Previene forze di reazione artificiali |

| Definizione dell'asse | Libertà esplicita sull'asse verticale (Z) | Imita l'autocompensazione fisica |

| Verifica | Benchmarking rispetto ai dati di spostamento sul campo | Valida il rilascio dello stress nel mondo reale |

| Risultato chiave | Distribuzione accurata delle sollecitazioni termiche | Garantisce sicurezza e longevità dell'apparecchiatura |

Ottimizza il tuo design del sistema termico con KINTEK

Assicurati che le tue apparecchiature ad alta temperatura siano costruite per durabilità e prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di soluzioni di laboratorio, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare esigenze uniche di compensazione dell'espansione e vincoli meccanici complessi.

Pronto a migliorare l'efficienza di elaborazione termica del tuo laboratorio? Contattaci oggi stesso per discutere come i nostri sistemi personalizzabili possono soddisfare le tue esatte esigenze di ricerca e produzione.

Guida Visiva

Riferimenti

- Nenghong Zheng, Ye Chen. Numerical Simulation Research on Screen Superheater of Supercritical Circulating Fluidized Bed Boiler. DOI: 10.54691/czsm3b20

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è il significato dell'uso di un forno a essiccazione sotto vuoto? Ottimizzare le prestazioni degli elettrodi dei supercondensatori

- Quali sono i vantaggi in termini di consumo energetico di un sistema industriale di pre-trattamento a microonde? Risparmia oltre il 50% di energia

- Qual è lo svantaggio della ceramica dentale? Pesando costo, resistenza ed estetica

- Perché un forno a grafite è migliore di una fiamma nell'AAS? Sblocca il rilevamento a livello di tracce per il tuo laboratorio

- Cos'è la deposizione fisica da fase vapore (PVD)? Padroneggiare il rivestimento a film sottile per materiali potenziati

- Come viene generato il calore indotto in un materiale conduttivo esposto a un campo magnetico? Padroneggia il riscaldamento rapido e senza contatto

- Come aiuta il controllo programmato della temperatura nella degasaggio dei cermet Ti(C,N)-FeCr? Raggiungere l'integrità strutturale

- Qual è il principio operativo di un liofilizzatore sottovuoto nella fabbricazione di aerogel di carbonio? Padroneggiare la sublimazione