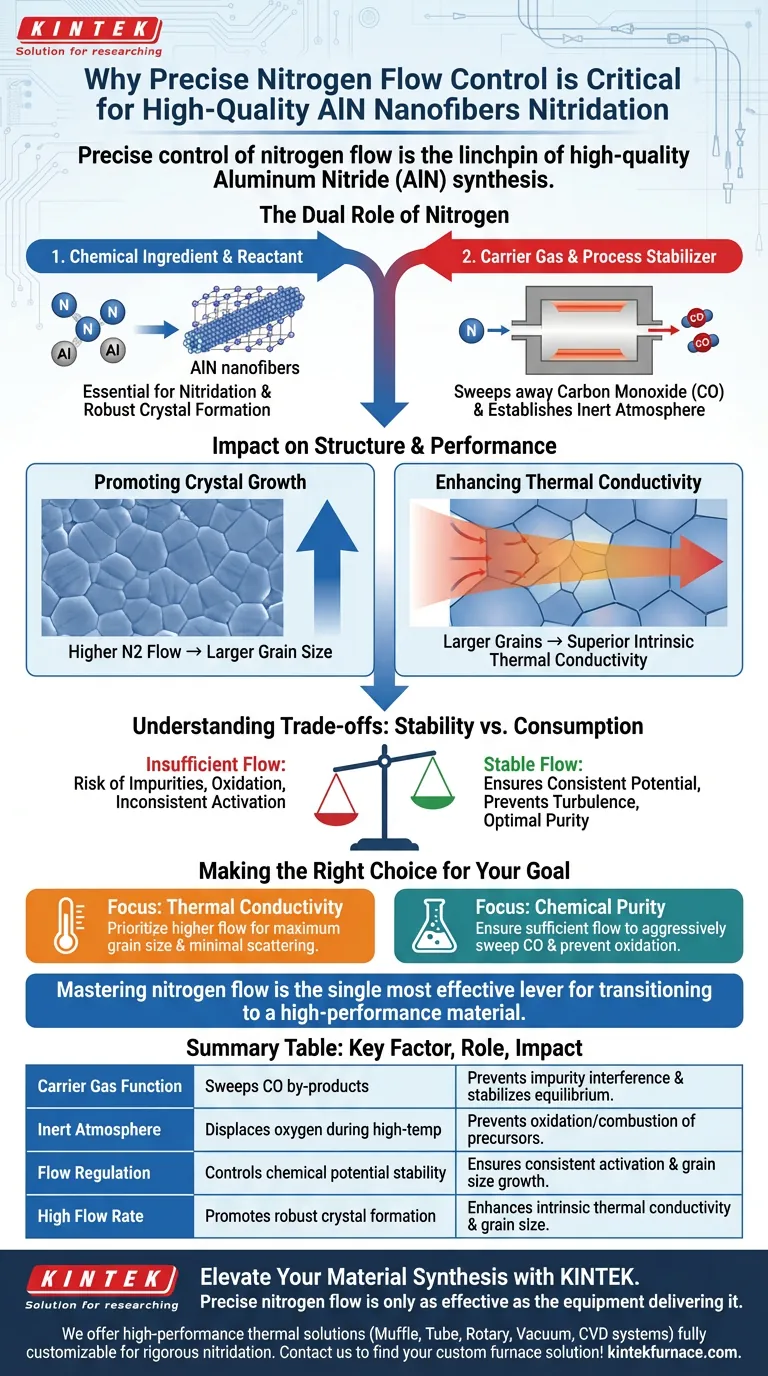

Il controllo preciso del flusso di azoto è il perno della sintesi di nitruro di alluminio (AlN) di alta qualità. Svolge un duplice scopo: agisce come reagente vitale per la nitrurazione e contemporaneamente funge da gas di trasporto per allontanare i sottoprodotti volatili come il monossido di carbonio. Senza una regolazione specifica del flusso, si compromette l'ambiente di reazione, con conseguente ossidazione del materiale, scarsa struttura cristallina e degradazione delle proprietà termiche.

Regolare il flusso di azoto non significa solo fornire un reagente; è il meccanismo primario per eliminare le impurità e guidare la crescita cristallina. Ottimizzare questo flusso è direttamente correlato a dimensioni dei grani maggiori e a una conducibilità termica superiore nell'applicazione finale delle nanofibre.

Il doppio ruolo dell'azoto

Per capire perché la portata del flusso è critica, devi considerare l'azoto sia come ingrediente chimico che come stabilizzatore di processo.

Agire come gas di trasporto

Durante la reazione di nitrurazione vengono generati sottoprodotti volatili, in particolare monossido di carbonio (CO).

L'azoto agisce come agente di spazzamento, rimuovendo in modo efficiente questi gas dalla zona di reazione. Se al CO viene permesso di persistere, può interferire con l'equilibrio della reazione e introdurre impurità.

Stabilire l'atmosfera inerte

Il flusso di azoto crea un ambiente rigorosamente inerte all'interno del forno.

Ciò è essenziale per prevenire l'ossidazione o la combustione dei precursori (come l'idrocarbone) ad alte temperature. Spostando l'ossigeno, il flusso di azoto protegge l'integrità del materiale durante le fasi di attivazione vulnerabili.

Impatto sulla struttura e sulle prestazioni del materiale

Oltre alla protezione di base, la portata del flusso determina direttamente la qualità fisica delle nanofibre.

Promuovere la crescita cristallina

Esiste una relazione diretta tra le portate di azoto e la morfologia delle nanofibre di AlN.

È stato dimostrato che una portata di azoto elevata e mantenuta ingrandisce significativamente le dimensioni dei grani del materiale. Questo flusso promuove le condizioni ottimali necessarie per una robusta formazione cristallina.

Migliorare la conducibilità termica

L'obiettivo finale della sintesi di nanofibre di AlN è spesso quello di sfruttare le loro intrinseche proprietà termiche.

Poiché portate di flusso più elevate portano a dimensioni dei grani maggiori, di conseguenza migliorano la conducibilità termica intrinseca delle nanofibre risultanti. Un controllo preciso consente di ottimizzare il materiale per massime prestazioni termiche.

Comprendere i compromessi

Sebbene un flusso elevato sia generalmente benefico, la parola chiave è "controllo".

Il rischio di flusso insufficiente

Se la portata scende al di sotto della soglia critica, la rimozione dei sottoprodotti gassosi diventa inefficiente.

Questa stagnazione crea un potenziale chimico instabile nella zona di reazione, portando a un'attivazione incoerente e a una potenziale contaminazione della superficie della fibra.

Stabilità vs. Consumo

Mantenere un flusso stabile (ad esempio, 150 mL/min in contesti specifici) garantisce che il potenziale chimico rimanga costante.

Tuttavia, il sistema deve essere bilanciato per garantire che il flusso sia sufficiente ad agire come trasportatore senza essere dispendioso o causare turbolenze che potrebbero disturbare la formazione delle nanofibre.

Fare la scelta giusta per il tuo obiettivo

Quando imposti i parametri del tuo processo, allinea la tua strategia di flusso di azoto con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è la conducibilità termica: Dai priorità a portate di azoto più elevate per massimizzare le dimensioni dei grani e minimizzare i confini di scattering dei fononi.

- Se il tuo obiettivo principale è la purezza chimica: Assicurati che la portata sia sufficiente per spazzare aggressivamente il monossido di carbonio e prevenire qualsiasi ossidazione dei materiali precursori.

Padroneggiare la portata del flusso di azoto è la leva più efficace per passare da un materiale AlN funzionale a uno ad alte prestazioni.

Tabella riassuntiva:

| Fattore chiave | Ruolo nel processo di nitrurazione | Impatto sulle nanofibre di AlN |

|---|---|---|

| Funzione di gas di trasporto | Allontana i sottoprodotti volatili di CO | Previene interferenze da impurità e stabilizza l'equilibrio |

| Atmosfera inerte | Sposta l'ossigeno durante le fasi ad alta temperatura | Previene l'ossidazione/combustione dei precursori |

| Regolazione del flusso | Controlla la stabilità del potenziale chimico | Garantisce un'attivazione e una crescita delle dimensioni dei grani coerenti |

| Flusso elevato | Promuove una robusta formazione cristallina | Migliora la conducibilità termica intrinseca e le dimensioni dei grani |

Eleva la tua sintesi di materiali con KINTEK

Il preciso flusso di azoto è efficace solo quanto l'attrezzatura che lo eroga. In KINTEK, supportiamo ricercatori e produttori con soluzioni termiche ad alte prestazioni progettate per rigorosi processi di nitrurazione.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione. Sia che tu miri alla massima conducibilità termica o a una purezza chimica superiore nelle tue nanofibre di AlN, i nostri forni avanzati forniscono la stabilità e il controllo di cui hai bisogno.

Pronto a ottimizzare le tue reazioni ad alta temperatura? Contattaci oggi per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Md. Shakhawat Hossain, Koji Nakane. Enhancing heat dissipation in polyurethane sheets through the incorporation of freeze‐dried aluminum nitride nanofiber. DOI: 10.1111/ijac.14725

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché viene utilizzato uno strato tampone di rutenio ultrasottile per lo zaffiro e Ru50Mo50? Ottimizza la qualità del tuo film sottile

- Qual è il significato delle attrezzature per l'essiccazione industriale per le polveri metalliche? Padroneggia il post-processing e il controllo qualità

- Come contribuisce l'ALD di Li2CO3 alle prestazioni dei film sottili NMC? Ripristina la capacità della batteria con precisione

- Perché è necessario un forno di essiccazione sotto vuoto per il pretrattamento della zeolite modificata? Preservare l'integrità dei pori per la cattura della CO2

- Perché una stufa di essiccazione da laboratorio deve subire una fase di preriscaldamento? Garantire dati accurati sull'essiccazione dei semi di mango

- Qual è il ruolo di un mulino a sfere industriale ad alta velocità nel pretrattamento della caolinite? Migliorare la reattività e l'area superficiale

- Quali sono le applicazioni tipiche delle stufe da essiccazione? Usi essenziali in laboratorio e nell'industria

- Perché il MgO per MKPC deve essere prodotto a 1600°C? Padroneggiare la cinetica chimica per fanghi di modifica ad alte prestazioni