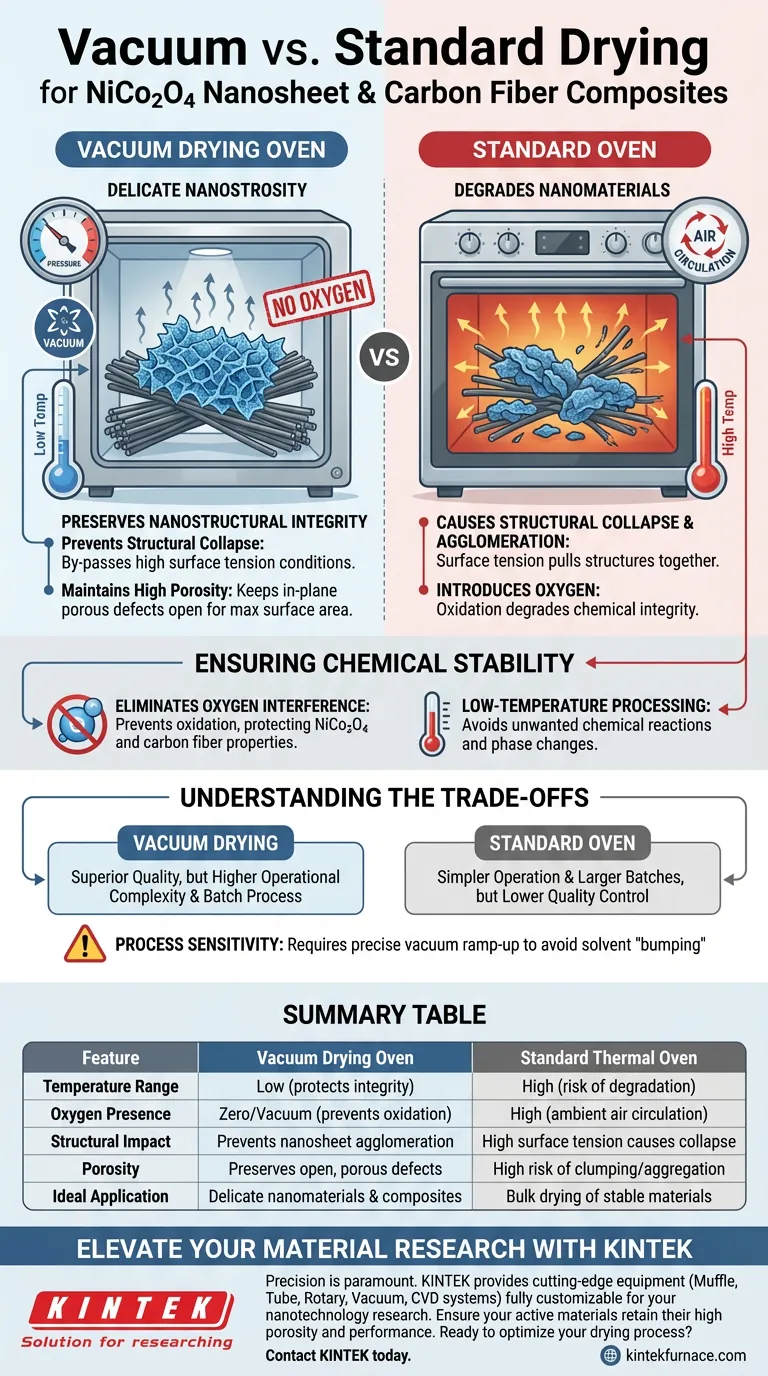

Il vantaggio principale dell'utilizzo di un forno a essiccazione sotto vuoto risiede nella sua capacità di facilitare un'essiccazione rapida a temperature significativamente ridotte, eliminando completamente l'ossigeno dall'ambiente. Per i compositi di nanosheet NiCo2O4 e fibre di carbonio, questo è fondamentale: previene il collasso fisico delle delicate nanostrutture causato dalla tensione superficiale e protegge l'integrità chimica dei materiali attivi dall'ossidazione.

Concetto chiave L'essiccazione termica standard spesso degrada i nanomateriali attraverso calore elevato e stress ossidativo. L'essiccazione sotto vuoto altera la fisica dell'evaporazione, consentendo la rimozione dell'umidità a basse temperature per preservare l'elevata porosità e la struttura "aperta" necessaria per le massime prestazioni del materiale.

Preservare l'integrità nanostrutturale

Prevenire il collasso strutturale

In un forno standard, la tensione superficiale dell'umidità in evaporazione può essere sufficientemente forte da attrarre le strutture nanometriche l'una verso l'altra.

Questa forza spesso causa collasso strutturale o agglomerazione, in cui i nanosheet si aggregano. L'essiccazione sotto vuoto attenua questo problema accelerando l'evaporazione a temperature più basse, bypassando efficacemente le condizioni che portano a questo danno strutturale.

Mantenere un'elevata porosità

La geometria specifica dei nanosheet NiCo2O4 è vitale per la loro funzione.

L'essiccazione sotto vuoto garantisce che i difetti porosi nel piano rimangano aperti. Prevenendo una grave aggregazione, il processo garantisce che i nanosheet mantengano un'elevata area superficiale, essenziale per la dispersione efficace dei materiali attivi sul composito di fibre di carbonio.

Garantire la stabilità chimica

Eliminare l'interferenza dell'ossigeno

I forni standard fanno circolare aria, introducendo ossigeno nel campione durante il processo di riscaldamento.

L'ambiente sotto vuoto rimuove completamente l'aria, eliminando l'interferenza dell'ossigeno. Questo è cruciale per mantenere la stabilità chimica sia del precursore NiCo2O4 che del substrato di fibre di carbonio, prevenendo un'ossidazione indesiderata che potrebbe degradare le proprietà elettriche o meccaniche del composito.

Lavorazione a bassa temperatura

Le alte temperature nei forni standard possono innescare reazioni chimiche indesiderate o cambiamenti di fase.

Poiché il vuoto abbassa il punto di ebollizione dei solventi, l'essiccazione avviene a intervalli termici molto più bassi. Ciò protegge la composizione chimica dei materiali attivi, garantendo che il prodotto finale mantenga le proprietà specifiche previste per la sua applicazione.

Comprendere i compromessi

Complessità delle attrezzature e produttività

Sebbene l'essiccazione sotto vuoto offra un controllo di qualità superiore per i nanomateriali, introduce complessità operative.

I forni standard sono generalmente più semplici da usare e possono gestire lotti continui più grandi. I forni a vuoto sono tipicamente dispositivi a processo batch che richiedono un'attenta gestione dei livelli di pressione e dell'integrità delle guarnizioni, agendo potenzialmente come un collo di bottiglia nella produzione ad alto volume.

Sensibilità del processo

L'ambiente sotto vuoto accelera l'evaporazione del solvente, il che è generalmente positivo, ma richiede controllo.

Se la pressione scende troppo rapidamente, i solventi possono bollire violentemente ("ebollizione a sobbollimento"), potenzialmente disturbando l'uniformità del film sulla superficie del composito. È richiesto un controllo preciso della rampa di vuoto per ottenere i benefici strutturali senza indurre difetti meccanici.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi compositi di NiCo2O4 e fibre di carbonio, allinea il tuo metodo di essiccazione con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è l'area superficiale: Utilizza l'essiccazione sotto vuoto per prevenire l'agglomerazione e mantenere aperti i pori dei nanosheet per la massima attività catalitica o elettrochimica.

- Se il tuo obiettivo principale è la purezza chimica: Utilizza l'essiccazione sotto vuoto per eliminare l'ossigeno e prevenire l'ossidazione superficiale delle fibre di carbonio e degli ossidi metallici.

Riepilogo: Il forno a essiccazione sotto vuoto non è semplicemente uno strumento di essiccazione; è un dispositivo di conservazione strutturale che garantisce che i tuoi nanocompositi mantengano la porosità e la purezza richieste per applicazioni ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Forno a essiccazione sotto vuoto | Forno termico standard |

|---|---|---|

| Intervallo di temperatura | Basso (protegge l'integrità chimica) | Alto (rischio di degradazione termica) |

| Presenza di ossigeno | Zero/Vuoto (previene l'ossidazione) | Alto (circolazione di aria ambiente) |

| Impatto strutturale | Previene l'agglomerazione dei nanosheet | Elevata tensione superficiale causa collasso |

| Porosità | Preserva difetti porosi aperti | Alto rischio di aggregazione/raggruppamento |

| Applicazione ideale | Nanomateriali e compositi delicati | Essiccazione di massa di materiali stabili |

Eleva la tua ricerca sui materiali con KINTEK

La precisione è fondamentale quando si lavora con nanosheet NiCo2O4 avanzati e compositi di fibre di carbonio. KINTEK fornisce le attrezzature di laboratorio all'avanguardia necessarie per mantenere la purezza chimica e l'integrità strutturale dei tuoi campioni.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le esigenze uniche della tua ricerca nanotecnologica. Non lasciare che il collasso strutturale o l'ossidazione compromettano i tuoi risultati: i nostri sistemi a vuoto garantiscono che i tuoi materiali attivi mantengano la loro elevata porosità e prestazioni.

Pronto a ottimizzare il tuo processo di essiccazione? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato con i nostri specialisti tecnici.

Guida Visiva

Riferimenti

- Xiang Zhang. Facile Synthesis of Mesoporous NiCo2O4 Nanosheets on Carbon Fibers Cloth as Advanced Electrodes for Asymmetric Supercapacitors. DOI: 10.3390/nano15010029

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché un forno sottovuoto è necessario per conservare materiali silicati e solfuri? Garantire la purezza per esperimenti ad alta pressione

- Quale ruolo svolge un forno di essiccazione sotto vuoto da laboratorio nel processo di post-trattamento del carbonio poroso derivato dal polietilene tereftalato (PET)? Cruciale per preservare la struttura del materiale.

- Perché lo stampaggio a pressione e la sinterizzazione ad alta temperatura sono necessari per UO2-ZrO2? Padronanza della densità dei materiali

- In cosa differiscono i metodi di tempra ad acqua e raffreddamento in forno nella loro applicazione alle leghe ad alta entropia? Opinioni degli esperti

- Perché uno stadio di riscaldamento/raffreddamento ad alta precisione è importante per gli studi sul 2D In2Se3? Garantire dati precisi sulla transizione di fase

- Perché la tecnologia di sigillatura sottovuoto è essenziale per la sintesi di K2In2As3? Padronanza delle reazioni allo stato solido ad alta purezza

- Perché il foglio di niobio viene avvolto attorno alle flange della cavità di niobio? Proteggi le tue guarnizioni UHV durante il trattamento termico

- Qual è la funzione di un forno di essiccazione sotto vuoto nella sintesi CMS? Garantire l'integrità di precursori ad alta purezza