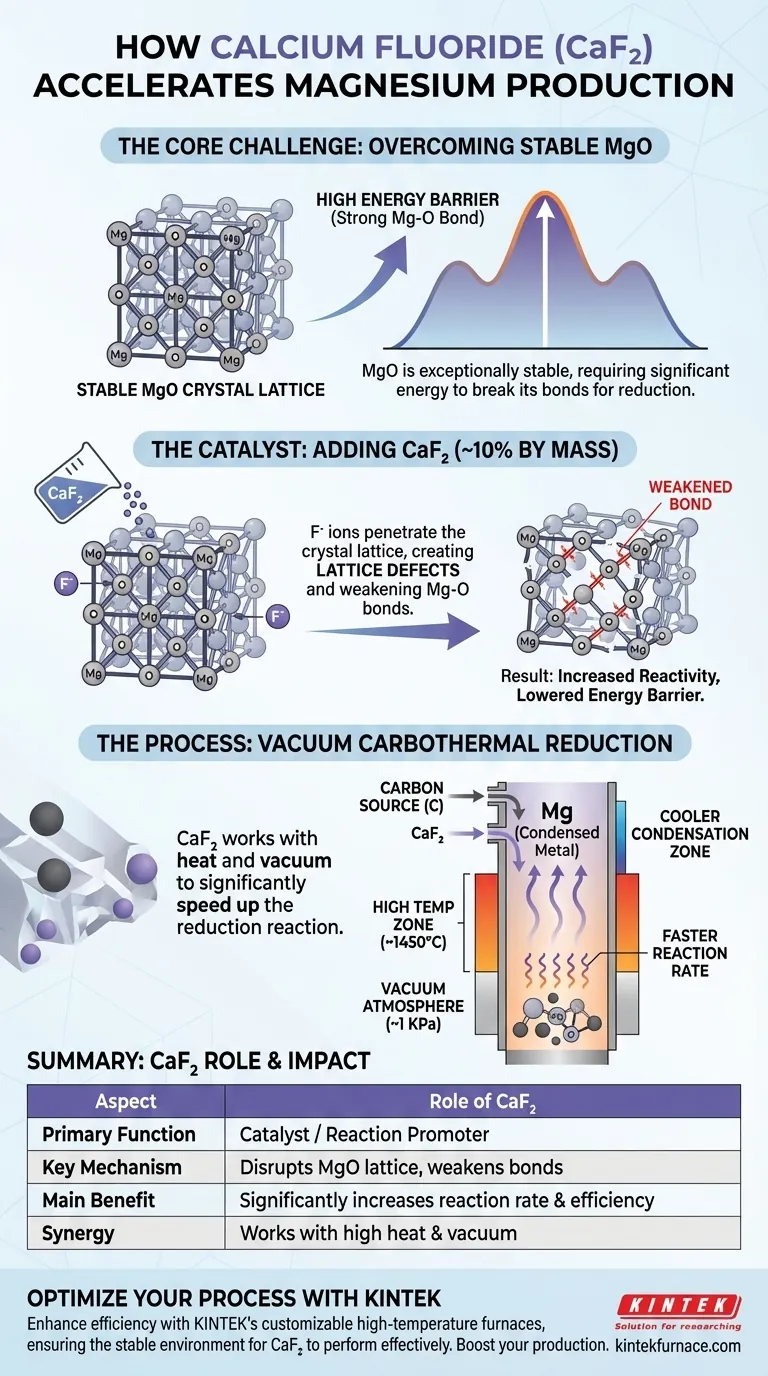

Nella produzione di magnesio, l'aggiunta di fluoruro di calcio (CaF2) ha uno scopo unico e critico: agire come catalizzatore o promotore di reazione. Accelera significativamente la velocità della reazione di riduzione carbotermica sotto vuoto. Ciò si ottiene disturbando chimicamente la struttura cristallina altamente stabile dell'ossido di magnesio (MgO), facilitando la riduzione.

La sfida principale in questo processo è l'immensa stabilità della molecola di ossido di magnesio (MgO). Il fluoruro di calcio viene aggiunto specificamente per indebolire i legami chimici all'interno del reticolo cristallino dell'MgO, riducendo l'energia richiesta per la reazione e migliorando drasticamente la velocità e l'efficienza complessive della produzione di magnesio.

La Sfida Principale: Superare la Stabilità dell'MgO

Un Composto Altamente Stabile

L'ossido di magnesio è un materiale ceramico eccezionalmente stabile con un reticolo cristallino forte e compatto. Il legame tra magnesio e ossigeno (Mg-O) è potente e richiede una notevole quantità di energia per essere spezzato.

La Barriera Energetica

Questa stabilità intrinseca crea un'elevata barriera energetica per il processo di riduzione carbotermica. Sebbene le alte temperature e le condizioni di vuoto necessarie aiutino, la reazione rimarrebbe impraticabilmente lenta senza un modo per abbassare questa barriera.

Come il Fluoruro di Calcio Accelera la Reazione

Il Meccanismo: Disturbo del Reticolo

Quando aggiunto alle materie prime, tipicamente circa il 10% in massa, il fluoruro di calcio introduce ioni fluoruro (F-). Questi ioni penetrano nel reticolo cristallino dell'ossido di magnesio.

Questa infiltrazione crea difetti reticolari - imperfezioni e punti di debolezza - all'interno della struttura MgO altrimenti uniforme e stabile.

L'Impatto: Maggiore Reattività

Questi difetti destabilizzano il cristallo e indeboliscono efficacemente i legami Mg-O circostanti. Con la sua struttura compromessa, l'ossido di magnesio diventa significativamente più reattivo chimicamente.

Il Risultato: Velocità di Riduzione Più Rapide

Poiché i legami Mg-O sono più facili da spezzare, la reazione di riduzione con il carbonio procede molto più rapidamente e a una temperatura effettiva inferiore. Ciò porta a una maggiore velocità di riduzione finale e a una conversione più efficiente di MgO in vapore di magnesio.

Il Ruolo dell'Ambiente di Processo

La Necessità di Calore e Vuoto

Questa accelerazione chimica funziona in tandem con l'ambiente fisico. Un forno a tubo verticale fornisce le alte temperature (ad esempio, 1723 K o 1450°C) necessarie per fornire l'energia della reazione.

Contemporaneamente, viene mantenuta un'atmosfera ad alto vuoto (ad esempio, 1 KPa). Il vuoto abbassa il punto di ebollizione del magnesio, permettendogli di trasformarsi in vapore a una temperatura inferiore e di essere facilmente rimosso, il che aiuta a spingere avanti la reazione e consente di risparmiare notevole energia.

Facilitare la Raccolta

Il vapore di magnesio sale quindi e condensa in una zona più fredda del forno. Il design del forno verticale aiuta a creare un gradiente di temperatura che facilita questa migrazione direzionale per una raccolta efficiente.

Comprendere i Compromessi

Considerazioni sulla Purezza

L'introduzione di qualsiasi additivo, incluso il CaF2, crea il potenziale di contaminazione nel prodotto finale. Il controllo del processo deve essere preciso per ridurre al minimo il trascinamento di composti fluorurati nel magnesio condensato.

Costo vs. Beneficio

Il costo dell'additivo CaF2 e la sua gestione devono essere considerati nell'economia complessiva del processo. Tuttavia, il drastico aumento della velocità di reazione e il conseguente risparmio energetico superano di gran lunga questo costo, rendendo il suo utilizzo una pratica industriale standard.

Come Applicare Questo al Tuo Processo

Ecco i punti chiave in base al tuo obiettivo primario:

- Se il tuo obiettivo principale è massimizzare la velocità di reazione: L'aggiunta di CaF2 è la leva più efficace, poiché mira direttamente alla fase limitante della velocità di rottura del tenace legame Mg-O.

- Se il tuo obiettivo principale è l'efficienza energetica: Il CaF2 lavora in sinergia con l'ambiente di vuoto, consentendo reazioni più veloci a temperature effettive inferiori, il che riduce il consumo energetico complessivo per unità di magnesio prodotto.

- Se il tuo obiettivo principale è la purezza del prodotto: Sebbene il CaF2 sia essenziale per la cinetica, devi verificare che i successivi passaggi di raffinazione e condensazione siano adeguati per rimuovere eventuali impurità a base di fluoruro.

In definitiva, l'uso del fluoruro di calcio è un intervento chimico strategico che trasforma la riduzione carbotermica del magnesio da un processo lento e ad alta intensità energetica a una realtà industriale efficiente.

Tabella Riassuntiva:

| Aspetto | Ruolo del Fluoruro di Calcio (CaF2) |

|---|---|

| Funzione Primaria | Agisce come catalizzatore/promotore di reazione |

| Meccanismo Chiave | Disturba il reticolo cristallino dell'MgO, indebolendo i legami Mg-O |

| Beneficio Principale | Aumenta significativamente la velocità e l'efficienza della reazione |

| Utilizzo Tipico | ~10% in massa delle materie prime |

| Sinergia | Lavora con alta temperatura e vuoto per ridurre i costi energetici |

Ottimizza i Tuoi Processi Metallurgici ad Alta Temperatura con KINTEK

Stai cercando di migliorare l'efficienza e la resa della tua produzione di metalli, come il magnesio tramite riduzione carbotermica? La giusta tecnologia di forni è fondamentale per mantenere le precise condizioni di alta temperatura e vuoto richieste.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per esigenze uniche. Le nostre attrezzature robuste e affidabili garantiscono l'ambiente stabile necessario affinché additivi catalitici come il CaF2 funzionino efficacemente, aiutandoti a ottenere tempi di reazione più rapidi e un minor consumo energetico.

Pronto a incrementare l'efficienza della tua produzione? Contatta i nostri esperti oggi stesso per discutere una soluzione di forno su misura per le tue specifiche sfide di processo.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente