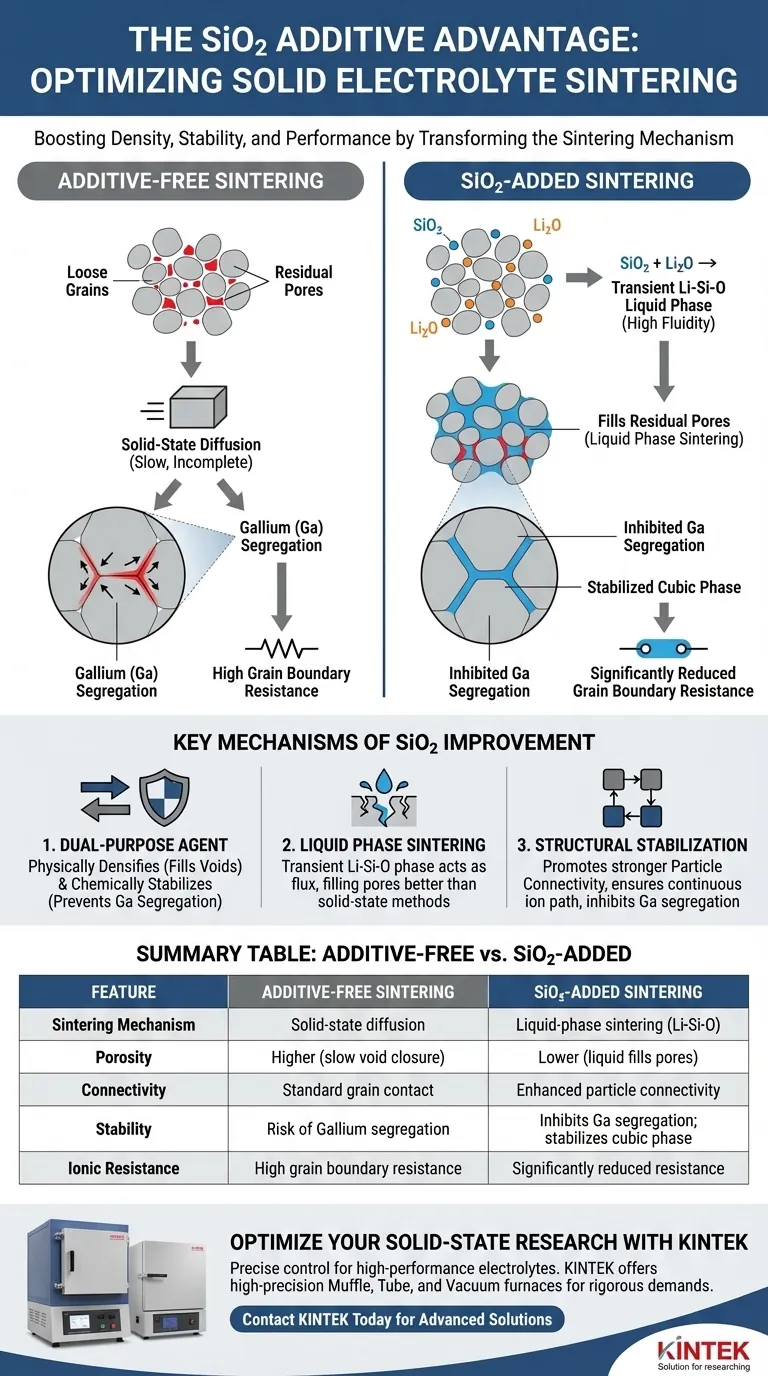

L'introduzione di diossido di silicio (SiO2) altera fondamentalmente il meccanismo di sinterizzazione reagendo con l'ossido di litio (Li2O) per creare una fase liquida transitoria. Questa fase Li-Si-O presenta un'elevata fluidità alle temperature di sinterizzazione, permettendole di penetrare e riempire i pori residui tra i bordi grano in modo più efficace rispetto ai metodi senza additivi o puramente allo stato solido.

Facilitando una reazione in fase liquida, SiO2 agisce come un agente a doppio scopo: densifica fisicamente il materiale riempiendo le cavità e stabilizza chimicamente la struttura prevenendo la segregazione del gallio.

Il Meccanismo della Sinterizzazione in Fase Liquida

Formazione della Fase Transitoria

Nella sinterizzazione standard senza additivi, la densificazione si basa pesantemente sulla diffusione allo stato solido, che può essere lenta e lasciare vuoti.

Quando viene introdotto SiO2, reagisce con Li2O. Questa reazione genera una fase liquida transitoria Li-Si-O.

Riempimento dei Pori Residui

Poiché questa fase liquida ha un'elevata fluidità alle temperature di sinterizzazione, agisce come un fondente.

Fluisce efficacemente e riempie i pori residui situati tra i bordi grano. Ciò porta a un elettrolita finale più denso rispetto ai metodi che non utilizzano questo meccanismo in fase liquida.

Stabilizzazione Strutturale e Chimica

Promozione della Connettività delle Particelle

La presenza della fase liquida fa più che riempire i buchi; agisce come un ponte tra i grani.

L'aggiunta di silicio (Si) promuove una connettività delle particelle più forte. Ciò garantisce un percorso continuo per la conduzione ionica, che è fondamentale per le prestazioni dell'elettrolita.

Inibizione della Segregazione del Gallio

Un problema comune negli elettroliti solidi drogati (in particolare quelli che utilizzano gallio) è la tendenza dei droganti a separarsi dalla struttura principale.

Gli additivi contenenti Si stabilizzano la struttura della fase cubica inibendo la segregazione del gallio (Ga) ai bordi grano.

Riduzione della Resistenza dei Bordi Grano

La combinazione di densificazione fisica e stabilizzazione chimica produce una metrica di prestazione specifica.

Prevenendo la segregazione di Ga e migliorando la connettività, l'introduzione di SiO2 riduce significativamente la resistenza dei bordi grano.

Comprensione delle Interazioni (Compromessi)

Dipendenza dalla Dinamica della Fase Liquida

Sebbene benefico, questo processo segna un passaggio dalla sinterizzazione allo stato solido alla sinterizzazione in fase liquida.

Il successo di questo metodo dipende interamente dalla formazione e dal comportamento della fase liquida transitoria Li-Si-O. A differenza dei metodi allo stato solido, la microstruttura è determinata da come questa fase liquida si distribuisce e infine solidifica.

La Limitazione del "Solo Drogaggio con Ga"

Il riferimento principale evidenzia un confronto specifico con l'uso del drogaggio con gallio senza silicio.

Il compromesso dell'omissione di SiO2 è una maggiore probabilità di segregazione di Ga. Senza l'effetto stabilizzante del Si, la fase cubica è meno stabile, portando a una maggiore resistenza ai bordi grano.

Fare la Scelta Giusta per il Tuo Obiettivo

L'uso di SiO2 non è semplicemente un passaggio di addizione; è una strategia per superare i limiti fisici della diffusione allo stato solido.

- Se il tuo obiettivo principale è massimizzare la densità: Utilizza SiO2 per sfruttare l'elevata fluidità della fase liquida Li-Si-O per riempire i pori residui che la sinterizzazione allo stato solido non può chiudere.

- Se il tuo obiettivo principale è minimizzare la resistenza: Impiega SiO2 per inibire la segregazione del gallio, garantendo che i bordi grano rimangano conduttivi e la fase cubica rimanga stabile.

L'introduzione di SiO2 fornisce un meccanismo correttivo che risolve simultaneamente la porosità fisica e l'instabilità chimica.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione senza additivi | Sinterizzazione con aggiunta di SiO2 |

|---|---|---|

| Meccanismo di Sinterizzazione | Diffusione allo stato solido | Sinterizzazione in fase liquida (Li–Si–O) |

| Porosità | Maggiore (lenta chiusura dei vuoti) | Minore (il liquido riempie i pori residui) |

| Connettività | Contatto standard tra i grani | Connettività delle particelle migliorata |

| Stabilità | Rischio di segregazione del gallio | Inibisce la segregazione di Ga; stabilizza la fase cubica |

| Resistenza Ionica | Elevata resistenza dei bordi grano | Resistenza significativamente ridotta |

Ottimizza la Tua Ricerca sulle Batterie allo Stato Solido con KINTEK

Un controllo preciso delle dinamiche di sinterizzazione è la chiave per elettroliti ad alte prestazioni. In KINTEK, comprendiamo le complessità delle reazioni in fase liquida e della stabilizzazione strutturale. Supportati da R&S esperti e produzione di livello mondiale, forniamo forni a muffola, a tubo e sottovuoto di alta precisione, specificamente progettati per gestire le rigorose esigenze di lavorazione degli elettroliti allo stato solido.

Sia che tu debba eliminare la segregazione del gallio o massimizzare la densità del materiale, i nostri sistemi personalizzabili ad alta temperatura offrono l'uniformità termica di cui il tuo laboratorio ha bisogno. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di laboratorio avanzate possono dare vita alle tue innovazioni materiali.

Guida Visiva

Riferimenti

- Seung Hoon Chun, Sangbaek Park. Synergistic Engineering of Template‐Guided Densification and Dopant‐Induced Pore Filling for Pressureless Sintering of Li<sub>7</sub>La<sub>3</sub>Zr<sub>2</sub>O<sub>12</sub> Solid Electrolyte at 1000 °C. DOI: 10.1002/sstr.202500297

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Perché la tecnologia di sigillatura sottovuoto è essenziale per la sintesi di K2In2As3? Padronanza delle reazioni allo stato solido ad alta purezza

- Quali sono gli svantaggi dei grandi forni industriali? Evita inefficienze costose e aumenta la produttività

- Quali fattori ambientali possono essere controllati in una camera a vuoto? Controllare Pressione, Temperatura, Umidità e Radiazione

- Qual è la funzione di un forno di essiccazione da laboratorio nella rimozione dei solventi dai film sottili? Garantire una solidificazione priva di difetti

- Qual è la necessità del rivestimento in carbonio per gli anodi di silicio? Ingegnerizzazione della durabilità per batterie ad alte prestazioni

- Perché utilizzare la compensazione automatica della temperatura per i fusi di Sb-Te? Garantire l'accuratezza dei dati con un controllo termico preciso

- Quale ruolo chimico svolge l'acido fosforico (H3PO4) nell'attivazione della biomassa? Master Carbon Material Transformation

- In che modo l'atmosfera di processo richiesta influisce sulla decisione di utilizzare forni separati o combinati per la sgrassatura e la sinterizzazione? Ottimizza il tuo processo MIM