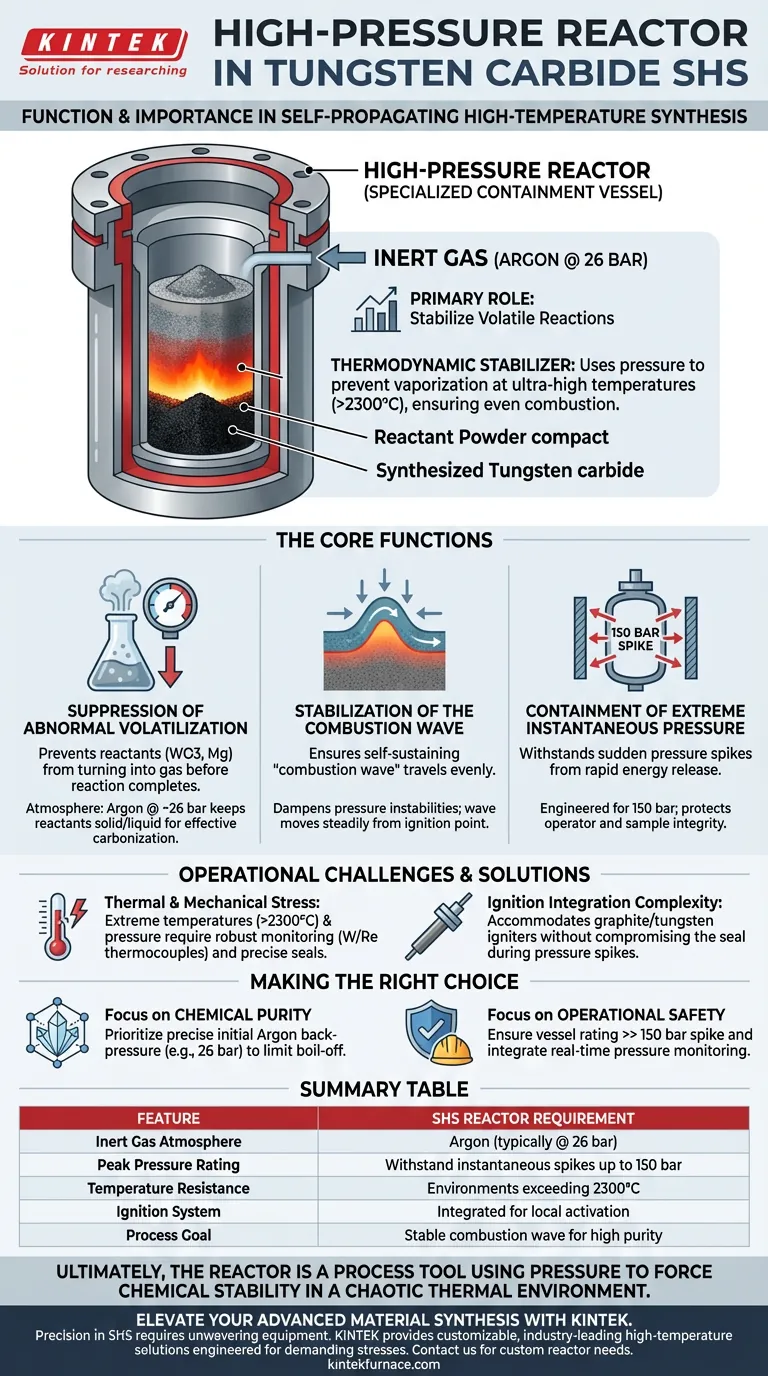

Nella Sintesi Auto-propagante ad Alta Temperatura (SHS) del carburo di tungsteno, il reattore ad alta pressione funziona come un recipiente di contenimento specializzato progettato per stabilizzare reazioni chimiche volatili in condizioni estreme. Il suo ruolo principale è mantenere un ambiente sigillato riempito con gas inerte ad alta pressione (tipicamente Argon a 26 bar) resistendo a picchi di pressione interni istantanei che possono raggiungere fino a 150 bar.

Il reattore ad alta pressione agisce come uno stabilizzatore termodinamico, utilizzando la pressione del gas inerte per impedire ai reagenti di vaporizzare a temperature ultra-elevate, garantendo che l'onda di combustione si propaghi uniformemente attraverso il materiale per formare carburo di tungsteno puro.

Le Funzioni Principali del Reattore

Soppressione della Volatilizzazione Anomala

La sintesi del carburo di tungsteno (specificamente nel sistema WO3-Mg-C) genera un calore immenso, spesso superiore a 2300°C.

Senza sufficiente pressione esterna, reagenti come il Magnesio e il Triossido di Tungsteno vaporizzerebbero (si trasformerebbero in gas) prima che la reazione si completi.

Il reattore utilizza un'atmosfera di gas Argon a circa 26 bar per sopprimere questa volatilizzazione, mantenendo i reagenti nella necessaria fase solida o liquida per una carbonizzazione efficace.

Stabilizzazione dell'Onda di Combustione

Affinché la SHS abbia successo, un'"onda di combustione" autosufficiente deve viaggiare attraverso il compattato di polvere.

Instabilità nella pressione o nell'espansione del gas possono disturbare questa onda, portando a reazioni incomplete o difetti strutturali.

Il reattore fornisce un volume controllato e sigillato che attenua queste instabilità, garantendo che il fronte di reazione si muova costantemente dal punto di innesco (attivato da elettrodi di grafite) attraverso l'intero corpo dei reagenti.

Contenimento di Pressioni Istantanee Estreme

La natura esotermica di questa reazione rilascia energia rapidamente, creando picchi di pressione improvvisi.

I normali recipienti di reazione fallirebbero sotto lo stress meccanico causato dalla rapida espansione dei gas e del calore.

Il reattore ad alta pressione è progettato per resistere a pressioni istantanee fino a 150 bar, proteggendo sia l'operatore che l'integrità del campione durante le fasi critiche di innesco e propagazione.

Comprendere le Sfide Operative

Gestione dello Stress Termico e Meccanico

Mentre il reattore contiene la pressione, i componenti interni sono sottoposti a ambienti estremi.

Il sistema si basa su un monitoraggio robusto, come termocoppie Tungsteno-Renio (W/Re-20), per tracciare temperature che possono superare i punti di fusione dei sensori standard.

Progettare il recipiente per mantenere una tenuta perfetta a 150 bar, pur accomodando temperature interne di 2300°C, richiede ingegneria di precisione e rigorosi protocolli di sicurezza.

Complessità dell'Integrazione dell'Innesco

Il reattore deve ospitare fonti di energia esterne per avviare il processo senza compromettere la tenuta di pressione.

Elettrodi di grafite e inneschi a filo di tungsteno devono essere introdotti nella zona ad alta pressione per convertire l'energia elettrica in energia termica necessaria per l'innesco locale.

Il fallimento delle tenute di passaggio durante il picco di pressione è una modalità di guasto comune che deve essere mitigata attraverso la progettazione.

Fare la Scelta Giusta per il Tuo Progetto

Quando si utilizza un reattore ad alta pressione per la SHS, la configurazione dipende dai requisiti specifici del risultato.

- Se il tuo obiettivo principale è la Purezza Chimica: Dai priorità alla precisione della contropressione iniziale di Argon (ad es. 26 bar) per limitare rigorosamente l'ebollizione dei reagenti e la perdita di carbonio.

- Se il tuo obiettivo principale è la Sicurezza Operativa: Assicurati che il recipiente sia classificato significativamente al di sopra del picco previsto di 150 bar e integra il monitoraggio della pressione in tempo reale per rilevare immediatamente i guasti di tenuta.

In definitiva, il reattore ad alta pressione non è solo un contenitore, ma uno strumento di processo che utilizza la pressione per forzare la stabilità chimica in un ambiente termico caotico.

Tabella Riassuntiva:

| Caratteristica | Funzione/Requisito del Reattore SHS |

|---|---|

| Atmosfera di Gas Inerte | Argon (tipicamente @ 26 bar) per sopprimere la volatilizzazione dei reagenti |

| Classificazione Pressione di Picco | Deve resistere a picchi istantanei fino a 150 bar |

| Resistenza alla Temperatura | Opera in ambienti superiori a 2300°C |

| Sistema di Innesco | Elettrodi di grafite integrati/filo di tungsteno per attivazione locale |

| Obiettivo del Processo | Garantisce la propagazione stabile dell'onda di combustione per alta purezza |

Eleva la Tua Sintesi di Materiali Avanzati con KINTEK

La precisione nella Sintesi Auto-propagante ad Alta Temperatura (SHS) richiede attrezzature che non vacillano mai sotto pressione. KINTEK fornisce soluzioni ad alta temperatura all'avanguardia e personalizzabili, inclusi sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, progettati per resistere agli stress termici e meccanici più esigenti. Supportati da R&D esperto e produzione di livello mondiale, aiutiamo laboratori di ricerca e produttori industriali a raggiungere una purezza dei materiali e una sicurezza dei processi superiori.

Pronto a ottimizzare la tua produzione di carburo di tungsteno? Contatta KINTEK oggi stesso per discutere le tue esigenze di reattori personalizzati!

Guida Visiva

Riferimenti

- Carbon Loss and Control for WC Synthesis through a Self-propagating High-Temperature WO3-Mg-C System. DOI: 10.1007/s11665-025-10979-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è lo scopo dell'utilizzo di uno strumento di adsorbimento di azoto liquido e dell'analisi BET? Caratterizzare i nanosheet RCM

- Quali metodi vengono utilizzati per analizzare e caratterizzare i campioni di grafene? Sblocca le tecniche chiave per un'analisi accurata del materiale

- Quali domande preparatorie devono essere affrontate prima di passare a processi riscaldati elettricamente? Assicurare una transizione fluida al riscaldamento elettrico

- Cosa accade durante la fase di ricristallizzazione della ricottura? Ripristino della duttilità e ripristino della microstruttura

- Quale ruolo svolge un sistema RTA nella preparazione della Zirconia? Padronanza della Trasformazione di Fase per la Deposizione Avanzata

- Perché la fase di riscaldamento ed ebollizione in laboratorio è essenziale nel processo di macerazione delle fibre di legno?

- Quale ruolo gioca il controllo preciso della temperatura nei test di lisciviazione dei rifiuti nucleari? Garantire valutazioni di sicurezza accurate

- Quale ruolo svolge il cloruro di sodio (NaCl) come tampone termico? Ottimizzazione della sintesi di compositi Si/Mg2SiO4