Un crogiolo di platino è una necessità assoluta per la fusione del vetro precursore fluorosilicato a causa dell'estrema severità dell'ambiente di lavorazione. La combinazione specifica di temperature di fusione che raggiungono i 1550°C e l'aggressiva corrosività delle materie prime a base di fluoruro crea condizioni che degraderebbero rapidamente le normali attrezzature di laboratorio.

Il valore fondamentale del platino risiede nella sua inerzia chimica sotto stress estremo. Resistendo alla corrosione da fluoruri a 1550°C senza reagire, il platino previene il rilascio di impurità di ossido metallico, garantendo così la trasparenza ottica e la composizione precisa essenziali per il prodotto vetroso finale.

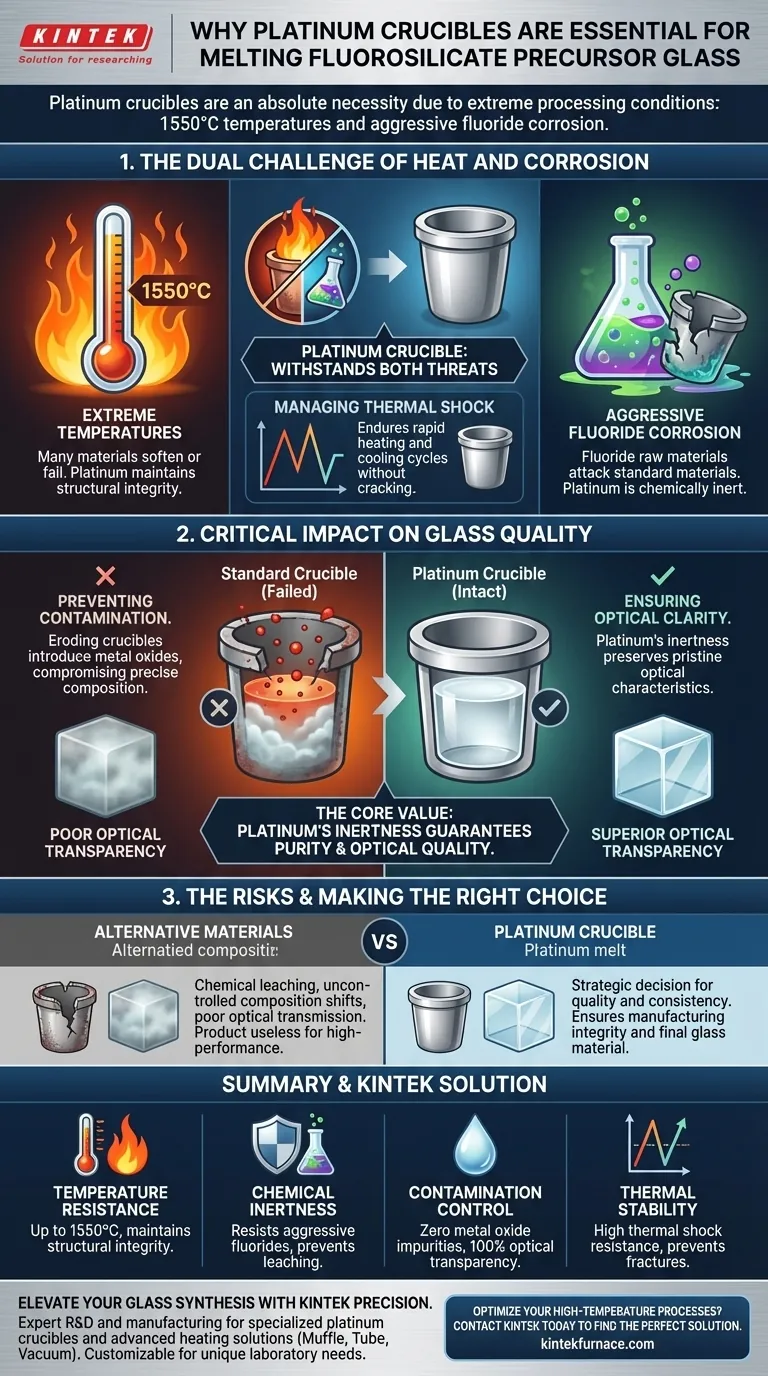

La Doppia Sfida di Calore e Corrosione

La produzione di vetro precursore fluorosilicato presenta un ambiente ostile per le attrezzature di produzione. È necessario un crogiolo di platino per affrontare due minacce simultanee all'integrità del recipiente.

Resistenza a Temperature Estreme

Il processo di fusione richiede temperature fino a 1550°C.

A questa soglia termica, molti materiali standard per crogioli si ammorbidiscono, si deformano o subiscono guasti strutturali. Il platino mantiene la sua integrità strutturale, permettendogli di contenere la fusione in modo sicuro ed efficace durante l'intero ciclo di riscaldamento.

Resistenza all'Attacco Chimico

Le materie prime a base di fluoruro sono notoriamente corrosive, in particolare allo stato fuso.

I normali crogioli in ceramica o in metallo di qualità inferiore sarebbero attaccati chimicamente dai fluoruri. Il platino possiede un'eccezionale inerzia chimica, che lo rende immune a questo specifico tipo di erosione anche alle massime temperature di lavorazione.

Gestione dello Shock Termico

Il processo di fusione comporta significative fluttuazioni di temperatura.

Il platino offre una superiore resistenza allo shock termico, consentendo al crogiolo di sopportare cicli rapidi di riscaldamento e raffreddamento senza screpolarsi o fratturarsi.

Impatto Critico sulla Qualità del Vetro

La scelta del crogiolo non riguarda solo la sopravvivenza del recipiente; è direttamente collegata alla qualità del vetro prodotto.

Prevenzione della Contaminazione

Il rischio principale in questo processo è l'introduzione di impurità nella fusione.

Se un crogiolo si erode, introduce ossidi metallici e altri contaminanti nella miscela di vetro. La resistenza all'erosione del platino elimina questo vettore di contaminazione, garantendo che la composizione chimica rimanga precisa.

Garantire la Chiarezza Ottica

Per il vetro fluorosilicato, le prestazioni ottiche sono spesso la metrica determinante.

Le impurità introdotte da un crogiolo in degrado comprometterebbero la trasparenza ottica del vetro. Rimanendo inerte, il crogiolo di platino preserva le caratteristiche ottiche incontaminate richieste per l'applicazione finale.

I Rischi del Compromesso Materiale

Quando si selezionano le attrezzature per questo processo, è fondamentale comprendere i compromessi derivanti dal tentativo di utilizzare materiali alternativi.

Il Costo dell'Impurità

Sebbene il platino rappresenti un investimento di capitale significativo, l'alternativa è un prodotto compromesso.

La sostituzione del platino con un materiale meno nobile comporterà quasi invariabilmente un rilascio chimico. Ciò porta a lotti di vetro con spostamenti incontrollati della composizione e scarsa trasmissione ottica, rendendo di fatto il prodotto inutile per applicazioni ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un crogiolo di platino è una decisione strategica per dare priorità alla qualità e alla coerenza rispetto ai costi iniziali delle attrezzature.

- Se il tuo obiettivo principale è la Trasparenza Ottica: Devi usare il platino per prevenire l'introduzione di ossidi metallici che causano torbidità.

- Se il tuo obiettivo principale è la Stabilità del Processo: Devi usare il platino per resistere allo stress combinato del calore a 1550°C e della corrosione da fluoruri senza guasti del recipiente.

Utilizzando il platino, garantisci l'integrità sia del processo di produzione che del materiale vetroso finale.

Tabella Riassuntiva:

| Caratteristica | Requisito per Vetro Fluorosilicato | Perché il Platino è Essenziale |

|---|---|---|

| Resistenza alla Temperatura | Fino a 1550°C | Mantiene l'integrità strutturale senza ammorbidirsi o deformarsi. |

| Inerzia Chimica | Resistenza a fluoruri aggressivi | Previene l'attacco corrosivo e il rilascio chimico nella fusione. |

| Controllo della Contaminazione | Zero impurità di ossido metallico | La superficie non reattiva garantisce una trasparenza ottica al 100%. |

| Stabilità Termica | Cicli rapidi di riscaldamento/raffreddamento | Elevata resistenza allo shock termico previene screpolature o fratture. |

Eleva la Tua Sintesi di Vetro con la Precisione KINTEK

Non lasciare che la degradazione del crogiolo comprometta i tuoi materiali ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre crogioli di platino specializzati e soluzioni di riscaldamento avanzate, inclusi sistemi a muffola, a tubo e sottovuoto, tutti personalizzabili per le tue esigenze di laboratorio uniche. Sia che tu stia fondendo fluorosilicati o sviluppando vetro di prossima generazione, le nostre attrezzature garantiscono la purezza chimica e la stabilità del processo richieste dalla tua ricerca.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta KINTEK oggi stesso per trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Zhigang Gao, Guoping Dong. Robust low threshold full-color upconversion lasing in rare-earth activated nanocrystal-in-glass microcavity. DOI: 10.1038/s41377-024-01671-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- In quali applicazioni industriali gli elementi riscaldanti in SiC sono particolarmente utili? Essenziali per i processi ad alta temperatura in metallurgia, vetro e semiconduttori

- Quale meccanismo protettivo impiega il MoSi2 in atmosfere ossidanti? Scopri il suo strato di silice auto-riparante

- Quali sono i principali tipi di leghe utilizzate per la produzione di elementi riscaldanti? Scopri le migliori leghe per le tue esigenze di riscaldamento

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Un elemento riscaldante richiede una resistenza alta o bassa? Trovare il bilanciamento ottimale per il massimo calore

- Quali sono i tipi comuni di elementi riscaldanti in ceramica? Trova il riscaldatore giusto per la tua applicazione

- Perché è necessaria una termocoppia cromo-alluminio per la rimozione del mercurio? Raggiungere un'efficienza di distillazione del 99,8%

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura da 600°C a 1625°C