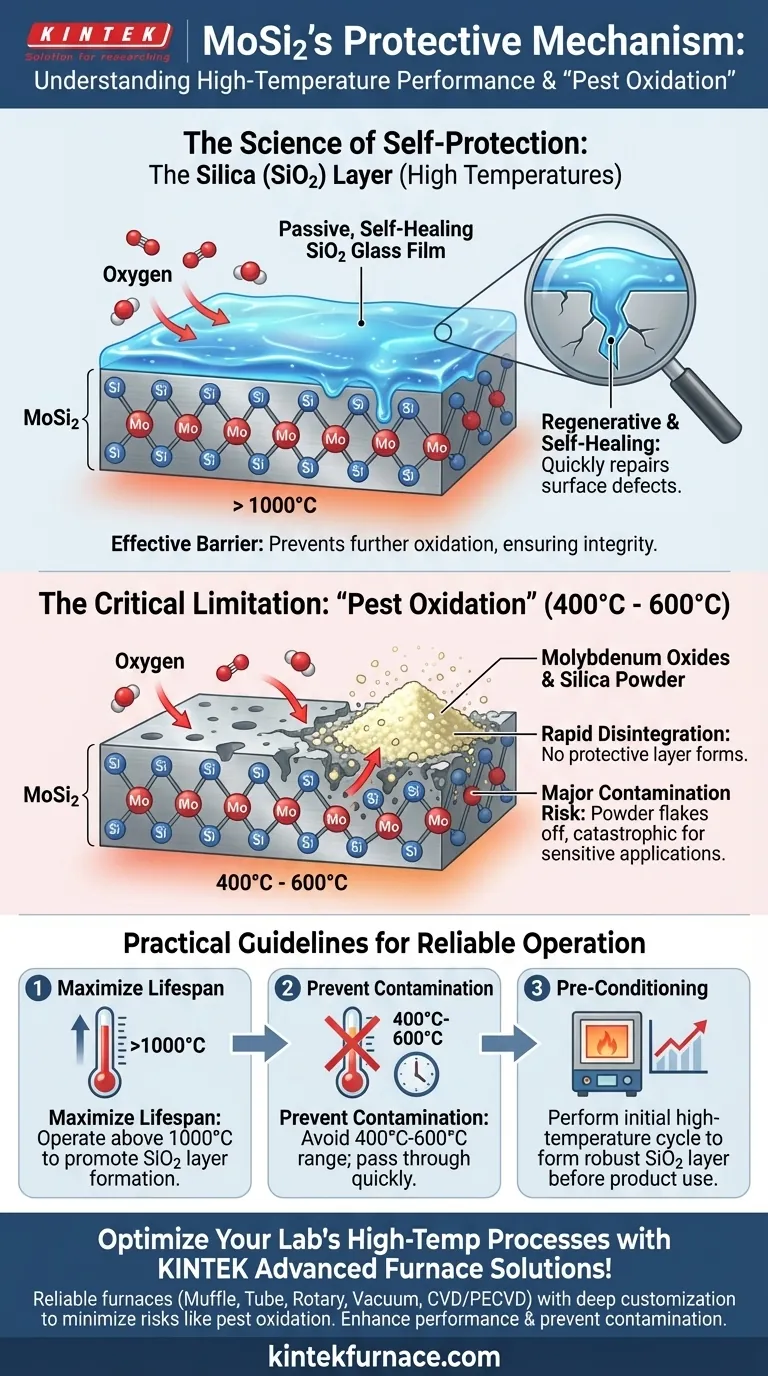

In un'atmosfera ossidante, il Disiliciuro di Molibdeno (MoSi2) si protegge formando uno strato passivo e auto-riparante di vetro di silice pura (SiO2) sulla sua superficie. Questo film rigenerativo agisce come una barriera altamente efficace, prevenendo ulteriore ossidazione del materiale sottostante e garantendone l'integrità a temperature estreme.

Le notevoli prestazioni del MoSi2 come materiale per alte temperature derivano dalla sua capacità di formare uno strato protettivo di silice. Tuttavia, comprendere la sua unica debolezza critica—una "pest oxidation" a bassa temperatura—è essenziale per un funzionamento affidabile e per prevenire la contaminazione del prodotto.

La Scienza dell'Auto-Protezione: Lo Strato di Silice (SiO2)

Il meccanismo protettivo non è semplicemente un rivestimento applicato durante la produzione; è un processo attivo e dinamico che si verifica durante il funzionamento.

Come si Forma lo Strato Protettivo

Quando il MoSi2 viene riscaldato in presenza di ossigeno, il silicio all'interno del composto reagisce prontamente con l'ossigeno atmosferico. Questa reazione forma uno strato sottile, denso e altamente stabile di silice (SiO2), che è essenzialmente un tipo di vetro.

Questo film di silice è non poroso e aderisce fortemente al substrato di MoSi2, creando una formidabile barriera contro ulteriori ingressi di ossigeno.

Un Film "Vetro" Rigenerativo

La caratteristica più preziosa di questo strato di SiO2 è la sua natura auto-riparante o rigenerativa. Lo strato si comporta come un fluido viscoso ad alte temperature.

Se si sviluppa una micro-crepa o un altro difetto superficiale, il MoSi2 sottostante viene immediatamente esposto all'atmosfera ossidante. Questa esposizione innesca una rapida reazione localizzata che forma nuovo SiO2, "riparando" efficacemente la breccia e ripristinando lo scudo protettivo.

Perché Questo è Importante per l'Uso ad Alta Temperatura

Questo meccanismo continuo di auto-riparazione è il motivo per cui gli elementi riscaldanti in MoSi2 hanno una durata così lunga e prestazioni stabili in aria e altri ambienti ossidanti, superando di gran lunga molti elementi metallici o in carburo di silicio in condizioni simili.

Comprendere la Limitazione Critica: La "Pest Oxidation"

Sebbene eccezionalmente robusto ad alte temperature, il meccanismo protettivo del MoSi2 presenta una vulnerabilità ben documentata a temperature più basse.

Il Problema a Basse Temperature

In un intervallo di temperatura di circa 400°C a 600°C, può verificarsi una forma diversa e distruttiva di ossidazione nota come pest oxidation.

Invece di formare uno strato di vetro denso e protettivo, il materiale si disintegra rapidamente in una polvere giallastra composta da ossidi di molibdeno e silice. Questo processo è accelerato dalla porosità intrinseca del materiale.

La Conseguenza della "Pest": Contaminazione

Questa reazione di "pest" non forma una barriera protettiva. La polvere risultante può facilmente staccarsi dalla superficie dell'elemento.

Sebbene ciò potrebbe non causare un guasto immediato dell'elemento, è una fonte significativa di contaminazione del prodotto. In applicazioni sensibili come la lavorazione dei semiconduttori o la cottura della ceramica, questa contaminazione può essere catastrofica per il prodotto finale.

Il Mandato Pratico: Evitare la Zona "Pest"

A causa del rischio di pest oxidation, l'operazione continua degli elementi in MoSi2 nell'intervallo 400°C-600°C deve essere strettamente evitata. I cicli di riscaldamento e raffreddamento dovrebbero essere programmati per attraversare questa zona di temperatura il più rapidamente possibile.

Una Guida per l'Uso degli Elementi in MoSi2

Comprendere questo doppio comportamento è fondamentale per sfruttare i punti di forza del materiale mitigandone i rischi.

- Se il tuo obiettivo principale è massimizzare la durata dell'elemento: Assicurati un'atmosfera ossidante stabile sopra i 1000°C per promuovere la formazione e la rigenerazione dello strato protettivo di vetro SiO2.

- Se il tuo obiettivo principale è prevenire la contaminazione del prodotto: Devi progettare cicli di riscaldamento per muoverti rapidamente attraverso l'intervallo 400°C-600°C per prevenire la formazione di polvere legata alla "pest".

- Se stai commissionando un nuovo forno: Esegui un ciclo iniziale ad alta temperatura in aria per "pre-condizionare" gli elementi, consentendo loro di formare un robusto strato iniziale di SiO2 prima che qualsiasi prodotto venga introdotto.

Gestendo il profilo termico per tenere conto di questi distinti comportamenti, puoi garantire prestazioni affidabili e durature dai tuoi componenti in MoSi2.

Tabella riassuntiva:

| Meccanismo Protettivo | Dettagli Chiave | Intervallo di Temperatura |

|---|---|---|

| Formazione dello Strato di Silice (SiO2) | Forma una barriera densa e non porosa che previene l'ingresso di ossigeno e auto-ripara le crepe. | Sopra i 1000°C |

| Pest Oxidation | Rapida disintegrazione in polvere, causando contaminazione; evitare l'esposizione prolungata. | Da 400°C a 600°C |

Ottimizza i processi ad alta temperatura del tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura affidabili come forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, minimizzando rischi come la pest oxidation. Contattaci oggi stesso per migliorare le prestazioni e prevenire la contaminazione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale