La scelta di una lega per elementi riscaldanti è governata da un preciso equilibrio di proprietà elettriche, termiche e meccaniche. Le leghe più comuni utilizzate per la produzione di elementi riscaldanti sono il Nichel-Cromo (NiCr), noto per le sue prestazioni complete; il Ferro-Cromo-Alluminio (FeCrAl), apprezzato per le sue capacità ad alta temperatura e il costo inferiore; e il Rame-Nichel (CuNi), utilizzato per il riscaldamento di precisione a temperature più basse. Per applicazioni specializzate possono essere utilizzati anche platino o metalli refrattari per condizioni estreme.

La selezione della lega giusta non riguarda solo il suo punto di fusione; è una decisione ingegneristica critica che bilancia la massima temperatura operativa, la resistenza all'ossidazione e il costo. Il materiale deve convertire efficientemente l'elettricità in calore sopravvivendo al contempo al suo ambiente operativo difficile.

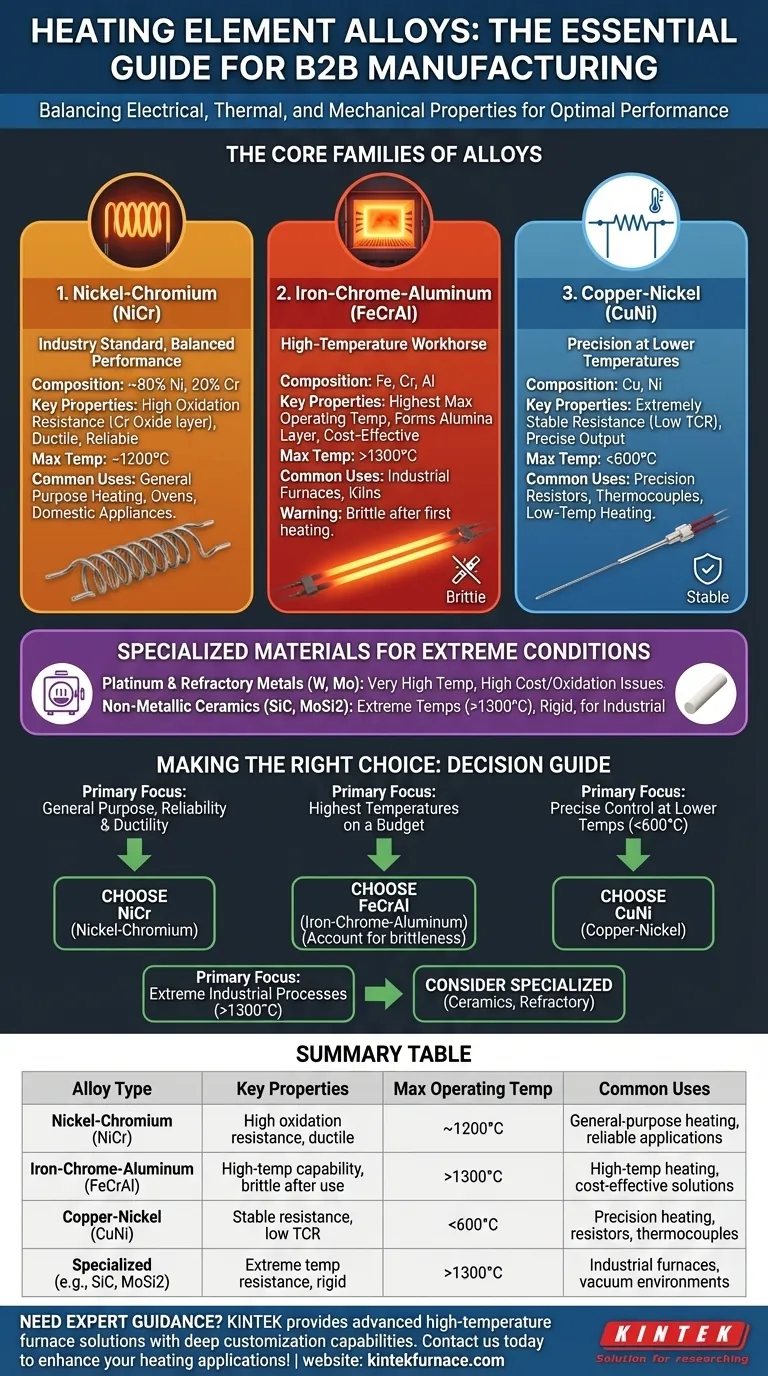

Le Famiglie Fondamentali di Leghe per Elementi Riscaldanti

La stragrande maggioranza delle applicazioni di riscaldamento resistivo è soddisfatta da tre famiglie principali di leghe. Ognuna offre un insieme distinto di proprietà adattate a diverse condizioni operative ed esigenze prestazionali.

Leghe Nichel-Cromo (NiCr): Lo Standard del Settore

La più nota di queste leghe è il Nichrome, tipicamente composto per l'80% di nichel e il 20% di cromo. Questa famiglia è il punto di riferimento per gli elementi riscaldanti grazie al suo superbo equilibrio di proprietà.

Quando viene riscaldato, il cromo sulla superficie della lega forma uno strato protettivo e aderente di ossido di cromo. Questo strato impedisce all'ossigeno di raggiungere il metallo sottostante, rallentando drasticamente l'ossidazione e prolungando la vita dell'elemento.

Le leghe NiCr sono anche altamente duttili, il che significa che possono essere facilmente trafilate in filo o formate in bobine e forme complesse senza fratturarsi. Mantengono questa integrità meccanica anche dopo cicli termici ripetuti.

Leghe Ferro-Cromo-Alluminio (FeCrAl): Il Cavallo di Battaglia ad Alta Temperatura

Comunemente note con il nome commerciale Kanthal, le leghe FeCrAl sono la principale alternativa al NiCr. Il loro vantaggio chiave è una massima temperatura operativa più elevata rispetto alla maggior parte delle leghe NiCr, spesso superiore a 1300°C (2372°F).

Questa prestazione è dovuta all'alluminio presente nella lega, che forma uno strato di ossido di alluminio (allumina) molto stabile e protettivo ad alte temperature. Queste leghe sono anche generalmente meno costose delle loro controparti a base di nichel.

Tuttavia, questa prestazione ad alta temperatura comporta un compromesso. Dopo il primo riscaldamento, le leghe FeCrAl diventano molto fragili e possono rompersi facilmente se sottoposte a shock meccanici o vibrazioni.

Leghe Rame-Nichel (CuNi): Precisione a Temperature Più Basse

Conosciuta anche come Costantana, questa famiglia di leghe è progettata per uno scopo diverso. La sua caratteristica distintiva è un coefficiente di temperatura della resistenza (TCR) molto basso.

Ciò significa che la sua resistenza elettrica rimane notevolmente stabile su un ampio intervallo di temperature. Sebbene non possa essere utilizzata per il riscaldamento ad alta temperatura (tipicamente limitata a meno di 600°C / 1112°F), è ideale per applicazioni che richiedono un output prevedibile e preciso.

Troverai leghe CuNi in resistori di precisione, termocoppie e applicazioni di riscaldamento in cui la potenza esatta è più critica del calore grezzo.

Materiali Specializzati per Condizioni Estreme

Per le applicazioni che superano i limiti delle leghe convenzionali, gli ingegneri si rivolgono a materiali più esotici.

Platino e Metalli Refrattari

Il Platino offre una resistenza eccezionale all'ossidazione e alla corrosione chimica a temperature molto elevate, ma il suo costo estremamente elevato ne limita l'uso ad attrezzature da laboratorio e sensori altamente specializzati.

Il Tungsteno e il Molibdeno hanno punti di fusione eccezionalmente alti ma si ossidano catastroficamente all'aria aperta. Sono riservati all'uso in forni a vuoto o in ambienti con un'atmosfera protettiva e inerte.

Elementi Ceramici Non Metallici

Per i forni e i forni industriali più esigenti, sono necessari materiali non metallici. Il Carburo di Silicio (SiC) e il Disilicuro di Molibdeno (MoSi2) sono ceramiche che possono funzionare continuamente a temperature ben oltre le capacità di qualsiasi lega metallica. Sono rigidi, auto-riparanti e progettati per ambienti industriali estremi.

Comprendere i Compromessi Critici

La scelta di una lega è una questione di prioritizzazione delle caratteristiche prestazionali. Nessun materiale è perfetto per ogni situazione.

Resistenza all'Ossidazione vs. Fragilità

Sia le leghe NiCr che FeCrAl si affidano a uno strato di ossido protettivo per la sopravvivenza. L'ossido di cromo sul NiCr è altamente efficace e consente al metallo sottostante di rimanere duttile.

L'ossido di alluminio sul FeCrAl fornisce una protezione superiore dalla temperatura ma modifica fondamentalmente le proprietà meccaniche della lega, rendendola fragile e suscettibile a rotture una volta utilizzata.

Temperatura Operativa vs. Costo

Esiste una chiara gerarchia. Le leghe CuNi sono per temperature più basse. Le leghe NiCr rappresentano la via di mezzo affidabile e ad alte prestazioni. Le leghe FeCrAl spingono il tetto della temperatura più in alto per un costo moderato.

Platino, metalli refrattari ed elementi ceramici offrono prestazioni termiche definitive ma a un costo materiale e operativo significativamente più elevato.

Resistività e Stabilità

Un buon elemento riscaldante necessita di un'elevata resistenza elettrica per generare calore in modo efficiente (P = I²R). Sia NiCr che FeCrAl offrono un'elevata resistività adatta per elementi ad alta potenza.

Tuttavia, per le applicazioni in cui l'output deve essere costante man mano che l'elemento si riscalda, il basso TCR di una lega CuNi è il fattore più importante, anche se la sua resistività complessiva è inferiore.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dipenderà interamente dal tuo obiettivo ingegneristico primario.

- Se la tua priorità principale è il riscaldamento per uso generale con elevata affidabilità: Scegli una lega Nichel-Cromo (NiCr) per il suo eccellente equilibrio tra resistenza all'ossidazione, costo e duttilità.

- Se la tua priorità principale è raggiungere le temperature più elevate possibili con un budget limitato: Una lega Ferro-Cromo-Alluminio (FeCrAl) è la scelta superiore, ma devi tenere conto della sua fragilità post-riscaldamento nel tuo progetto.

- Se la tua priorità principale è il controllo preciso della potenza a temperature più basse (sotto i 600°C): Una lega Rame-Nichel (CuNi) è ideale grazie alla sua resistenza eccezionalmente stabile durante il suo intervallo operativo.

- Se la tua priorità principale sono processi industriali a temperature estreme (sopra i 1300°C): Devi guardare oltre le leghe tradizionali agli elementi non metallici come il Carburo di Silicio (SiC) o il Disilicuro di Molibdeno (MoSi2).

Comprendere queste proprietà fondamentali dei materiali ti consente di selezionare un elemento che fornisca non solo calore, ma anche l'affidabilità e la longevità che il tuo progetto richiede.

Tabella Riassuntiva:

| Tipo di Lega | Proprietà Chiave | Temp. Operativa Max | Usi Comuni |

|---|---|---|---|

| Nichel-Cromo (NiCr) | Elevata resistenza all'ossidazione, duttile | ~1200°C | Riscaldamento per uso generale, applicazioni affidabili |

| Ferro-Cromo-Alluminio (FeCrAl) | Capacità ad alta temperatura, fragile dopo l'uso | >1300°C | Riscaldamento ad alta temperatura, soluzioni economiche |

| Rame-Nichel (CuNi) | Resistenza stabile, TCR basso | <600°C | Riscaldamento di precisione, resistori, termocoppie |

| Specializzate (es. SiC, MoSi2) | Resistenza a temperature estreme, rigido | >1300°C | Forni industriali, ambienti sottovuoto |

Hai bisogno di una guida esperta per selezionare la lega perfetta per l'elemento riscaldante del tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, soddisfiamo precisamente i requisiti sperimentali unici, garantendo prestazioni ottimali, affidabilità ed efficienza dei costi. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare le tue applicazioni di riscaldamento!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata