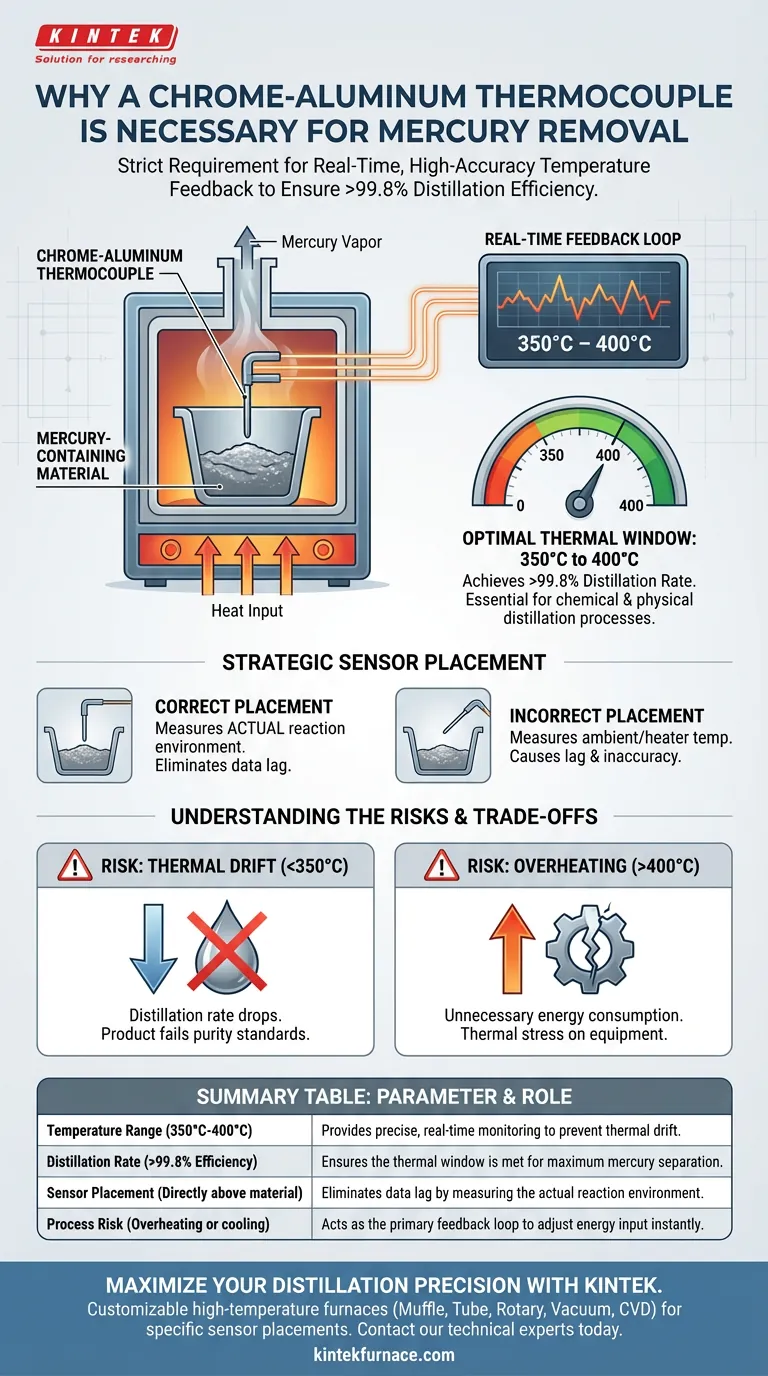

La necessità di una termocoppia cromo-alluminio in uno spazio di reazione per la rimozione del mercurio è guidata dal rigoroso requisito di un feedback di temperatura in tempo reale e ad alta precisione. Poiché l'efficienza della distillazione del mercurio è volatile e dipende da specifiche condizioni termiche, questo sensore funge da meccanismo di controllo primario per garantire che il processo rimanga all'interno della stretta finestra richiesta per il successo.

L'efficienza della rimozione del mercurio è altamente sensibile alla temperatura, richiedendo un ambiente termico specifico per raggiungere tassi di distillazione superiori al 99,8%. La termocoppia cromo-alluminio fornisce i dati precisi e immediati necessari per mantenere lo spazio di reazione tra le soglie critiche di 350°C e 400°C.

Il collegamento critico tra temperatura ed efficienza

La finestra termica ottimale

La rimozione del mercurio non è un processo che beneficia di temperature "approssimativamente" corrette. L'efficienza della reazione raggiunge il suo picco solo all'interno di un intervallo specifico: da 350°C a 400°C.

Operare al di fuori di questa banda compromette i processi chimici e fisici richiesti per la distillazione. La termocoppia cromo-alluminio è essenziale perché offre la sensibilità necessaria per mantenere il sistema entro questa variazione di 50 gradi.

Raggiungere alti tassi di distillazione

L'obiettivo di questo trattamento termico è raggiungere un tasso di distillazione del mercurio superiore al 99,8%.

Questa rimozione quasi totale è impossibile senza una rigorosa gestione termica. La termocoppia agisce come gli "occhi" del sistema, verificando che l'apporto energetico si traduca nel calore esatto richiesto per separare il mercurio dal materiale.

Posizionamento strategico del sensore

Monitorare il materiale, non solo il riscaldatore

Per un controllo accurato, la termocoppia cromo-alluminio è posizionata direttamente sopra il materiale nello spazio di reazione.

Questo posizionamento è deliberato. Assicura che il sistema misuri la temperatura effettiva dell'ambiente del materiale in reazione, piuttosto che solo il calore ambientale della camera o la temperatura degli elementi riscaldanti.

Ciclo di feedback in tempo reale

I processi di trattamento termico possono soffrire di ritardo: il tempo tra l'applicazione del calore e il raggiungimento della temperatura da parte del materiale.

Posizionando il sensore vicino al materiale, gli operatori ricevono un feedback in tempo reale. Ciò consente aggiustamenti immediati dell'apporto energetico, prevenendo picchi o cali di temperatura che disturberebbero il processo di distillazione.

Comprendere i compromessi

Il rischio di deriva termica

Senza il preciso monitoraggio fornito da una termocoppia cromo-alluminio, il sistema è incline alla deriva termica.

Se la temperatura scende al di sotto dei 350°C, il tasso di distillazione diminuisce, lasciando mercurio nel materiale. Ciò si traduce in un prodotto che non soddisfa gli standard di sicurezza o purezza.

Surriscaldamento e perdita di efficienza

Al contrario, superare i 400°C senza un feedback accurato può portare a un consumo energetico non necessario.

Sebbene il calore elevato garantisca la distillazione, il surriscaldamento incontrollato sottopone a stress termico le apparecchiature e il substrato di reazione senza fornire alcun beneficio aggiuntivo all'efficienza della rimozione del mercurio.

Fare la scelta giusta per il tuo obiettivo

Per garantire che il tuo sistema di rimozione del mercurio funzioni al massimo delle prestazioni, considera come utilizzi i dati di temperatura.

- Se il tuo obiettivo principale è la Massima Efficienza di Rimozione: Dai priorità al mantenimento rigoroso della temperatura tra 350°C e 400°C per ottenere costantemente tassi di distillazione superiori al 99,8%.

- Se il tuo obiettivo principale è la Reattività del Sistema: Assicurati che la termocoppia sia posizionata direttamente sopra il materiale per eliminare il ritardo dei dati e consentire una reazione istantanea ai cambiamenti termici.

Un rilevamento accurato è la differenza tra un processo conforme ed efficiente e un ciclo di trattamento fallito.

Tabella riassuntiva:

| Parametro | Requisito ottimale | Ruolo della termocoppia cromo-alluminio |

|---|---|---|

| Intervallo di temperatura | Da 350°C a 400°C | Fornisce un monitoraggio preciso e in tempo reale per prevenire la deriva termica. |

| Tasso di distillazione | > 99,8% di efficienza | Garantisce il rispetto della finestra termica per la massima separazione del mercurio. |

| Posizionamento del sensore | Direttamente sopra il materiale | Elimina il ritardo dei dati misurando l'ambiente di reazione effettivo. |

| Rischio di processo | Surriscaldamento o raffreddamento | Agisce come anello di feedback primario per regolare istantaneamente l'apporto energetico. |

Massimizza la tua precisione di distillazione con KINTEK

Il controllo termico preciso è la spina dorsale della rimozione del mercurio e della purificazione dei materiali di successo. In KINTEK, siamo specializzati nella fornitura di soluzioni di laboratorio ad alte prestazioni supportate da ricerca e sviluppo esperti e produzione di precisione. Sia che tu richieda sistemi Muffle, a Tubo, Rotativi, Sottovuoto o CVD, i nostri forni ad alta temperatura sono completamente personalizzabili per accogliere posizionamenti specifici dei sensori come le termocoppie cromo-alluminio per le tue esigenze di ricerca uniche.

Non lasciare che la deriva termica comprometta i tuoi risultati. Contatta oggi i nostri esperti tecnici per scoprire come le soluzioni termiche personalizzabili di KINTEK possono migliorare l'efficienza e l'accuratezza del tuo laboratorio.

Guida Visiva

Riferimenti

- Bagdaulet Kenzhaliyev, Xeniya Linnik. Preliminary Removal of Mercury from Depleted Coal Sorbents by Thermal Vacuum Method with Associated Extraction of Precious Metal Composite. DOI: 10.3390/jcs8090367

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono le proprietà uniche e le applicazioni del platino negli elementi riscaldanti? Scopri la sua affidabilità alle alte temperature

- Qual è l'elemento riscaldante più efficiente? Trova la soluzione più efficace per le tue esigenze

- Quali sono i vantaggi dell'utilizzo di riscaldatori ceramici ad alte prestazioni per la sintesi di AgNP? Aumentare l'efficienza e la precisione

- Quali sono le proprietà chiave del carburo di silicio che lo rendono adatto per gli elementi riscaldanti? Scopri la sua durabilità ad alta temperatura e l'efficienza

- Qual è la funzione base degli elementi riscaldanti? Convertire l'elettricità in calore controllato in modo efficiente

- Quali sono i vantaggi in termini di durabilità degli elementi riscaldanti ad alta temperatura? Durata superiore e costi inferiori

- In quali applicazioni vengono comunemente utilizzate le barre riscaldanti in carburo di silicio? Essenziali per la metallurgia ad alta temperatura, la ceramica e altro ancora

- In che modo l'idrogeno influisce sui resistori al SiC? Comprendere i rischi di degrado e le soluzioni