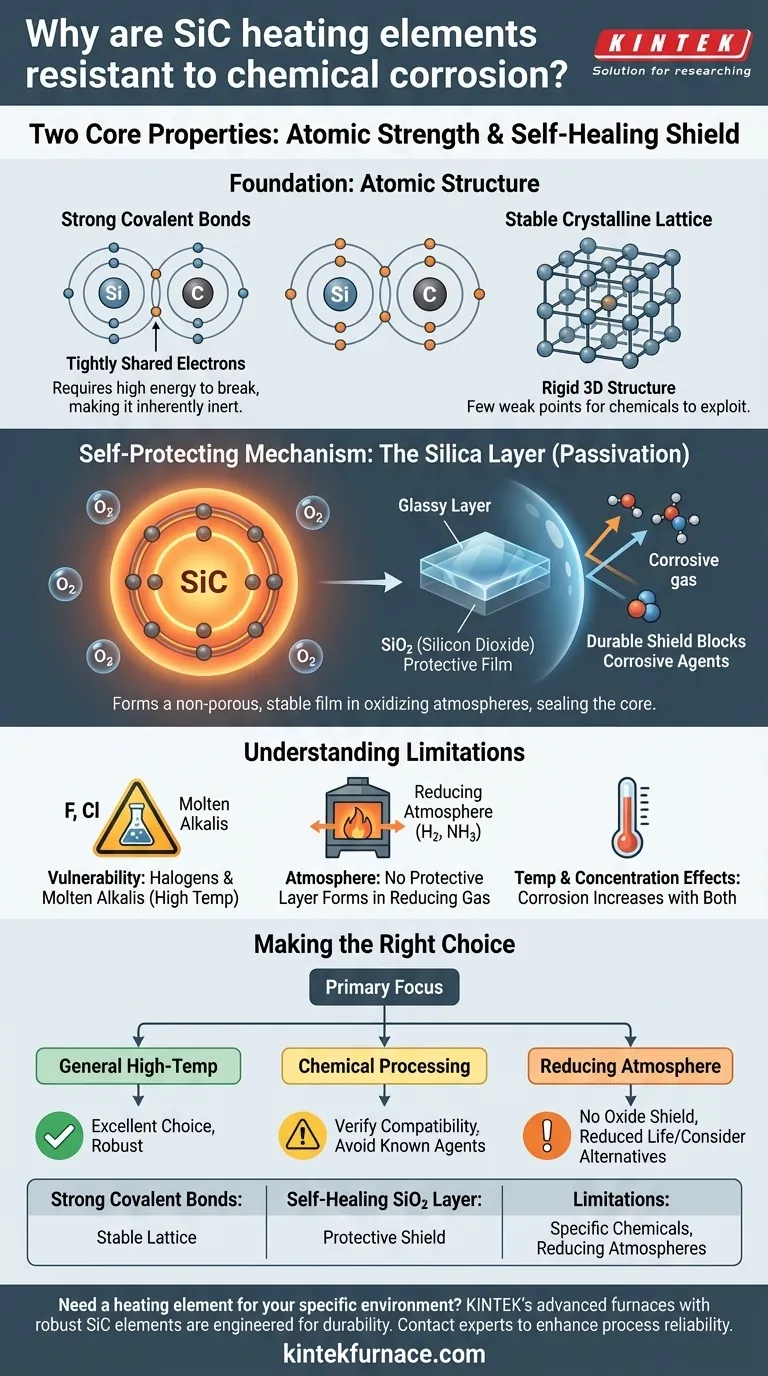

Alla base, la resistenza chimica degli elementi riscaldanti in Carburo di Silicio (SiC) deriva da due proprietà fondamentali: l'immensa forza dei legami atomici tra silicio e carbonio, e la capacità dell'elemento di formare uno strato protettivo stabile e auto-riparante di biossido di silicio (SiO₂) sulla sua superficie quando riscaldato. Questa combinazione rende il materiale intrinsecamente inerte ed eccezionalmente durevole in molti ambienti difficili.

Il punto chiave non è solo che il Carburo di Silicio è resistente, ma come si protegge. La sua forza deriva da un film passivo, simile al vetro, che si forma sulla sua superficie, agendo come uno scudo contro gli attacchi chimici.

La Base della Resistenza: Struttura Atomica

Le eccezionali proprietà del Carburo di Silicio iniziano a livello atomico. Il modo in cui i suoi atomi sono legati insieme crea una struttura intrinsecamente difficile da scomporre attraverso reazioni chimiche.

La Forza dei Legami Covalenti

Gli atomi di silicio e carbonio in un cristallo di SiC sono collegati da potenti legami covalenti. Questi legami implicano la condivisione di elettroni, creando una struttura molecolare estremamente stabile e strettamente legata.

Rompere questi legami richiede una quantità significativa di energia. Questo elevato fabbisogno energetico è il motivo per cui il SiC non reagisce prontamente con la maggior parte delle sostanze chimiche, rendendolo chimicamente inerte per natura.

Un Reticolo Cristallino Stabile

Questi legami covalenti formano un reticolo cristallino rigido e tridimensionale. Questa struttura non è solo responsabile della rinomata durezza e resistenza meccanica del SiC, ma contribuisce anche direttamente alla sua stabilità chimica.

Ci sono pochi "punti deboli" nel reticolo che le sostanze chimiche corrosive possono sfruttare per iniziare una reazione, a differenza di materiali con legami metallici o ionici più deboli.

Il Meccanismo di Auto-Protezione: Lo Strato di Silice

Mentre la sua struttura atomica fornisce una forte difesa, la caratteristica protettiva più dinamica del SiC è un sottile film che si forma sulla sua superficie. Questo processo è noto come passivazione.

Formazione del Film di Ossido Passivo

Quando gli elementi riscaldanti in SiC vengono fatti funzionare in un'atmosfera contenente ossigeno, il silicio superficiale reagisce per formare uno strato sottile e non poroso di biossido di silicio (SiO₂), che è essenzialmente una forma di quarzo o vetro.

Questo strato di SiO₂ è estremamente stabile e agisce come una barriera fisica. Sigilla efficacemente il Carburo di Silicio sottostante dal contatto diretto con gas o liquidi corrosivi nell'ambiente.

Perché Questo Strato è Così Efficace

Il film protettivo di SiO₂ è esso stesso altamente resistente a un'ampia gamma di acidi e altre sostanze chimiche. Funziona come uno scudo durevole che impedisce agli agenti corrosivi di raggiungere e degradare l'elemento riscaldante centrale.

Questo comportamento "auto-passivante" è ciò che consente agli elementi in SiC di mantenere la loro integrità strutturale e le loro prestazioni per lunghi periodi in processi industriali aggressivi.

Comprendere i Compromessi e le Limitazioni

Nessun materiale è completamente immune a tutte le forme di attacco chimico. Comprendere le limitazioni specifiche del Carburo di Silicio è fondamentale per una corretta applicazione e per evitare guasti prematuri.

Vulnerabilità a Specifiche Sostanze Chimiche

La resistenza del SiC non è universale. Può essere attaccato dagli alogeni (come fluoro e cloro) ad alte temperature, così come da alcali fusi (come l'idrossido di sodio) e alcuni metalli fusi.

Verificare sempre la compatibilità del SiC con gli specifici agenti chimici presenti nell'atmosfera del forno, specialmente in processi meno comuni o altamente reattivi.

Il Ruolo Critico dell'Atmosfera

Lo strato protettivo di SiO₂ si forma e rimane stabile solo in un'atmosfera ossidante. In un'atmosfera fortemente riducente (come idrogeno puro o ammoniaca dissociata), questo strato protettivo può essere rimosso.

Operare senza lo scudo di SiO₂ rende il materiale SiC vulnerabile all'attacco chimico diretto e può ridurre significativamente la durata dell'elemento.

Effetti della Temperatura e della Concentrazione

Il tasso di corrosione, anche per materiali resistenti, generalmente aumenta con la temperatura e la concentrazione dell'agente corrosivo. Sebbene il SiC si comporti eccezionalmente bene, i suoi limiti devono essere rispettati in ambienti chimici estremi ad alta temperatura.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'elemento riscaldante giusto richiede l'abbinamento delle proprietà del materiale al tuo specifico ambiente operativo. Il profilo unico del Carburo di Silicio lo rende ideale per determinate condizioni, ma richiede un'attenta considerazione in altre.

- Se il tuo obiettivo principale è l'uso generale ad alta temperatura: il SiC è una scelta eccellente e robusta per la maggior parte delle atmosfere standard di aria o gas inerte grazie alla sua forza e natura auto-protettiva.

- Se il tuo obiettivo principale è la lavorazione chimica: verifica che le tue sostanze chimiche di processo non siano tra gli agenti noti che attaccano il SiC, come gli alogeni o gli alcali fusi ad alte temperature.

- Se il tuo obiettivo principale è operare in un'atmosfera riducente: sii consapevole che lo strato protettivo di ossido potrebbe non formarsi e potresti dover considerare materiali alternativi o accettare una vita utile potenzialmente ridotta dell'elemento.

Comprendendo sia i punti di forza intrinseci che le vulnerabilità specifiche del Carburo di Silicio, puoi prendere una decisione informata che garantisca affidabilità e longevità per il tuo processo.

Tabella Riepilogativa:

| Fattore Chiave | Come Contribuisce alla Resistenza Chimica |

|---|---|

| Forti Legami Covalenti | Crea un reticolo atomico stabile e inerte che è difficile da scomporre per le sostanze chimiche. |

| Strato di SiO₂ Auto-Riparatore | Forma uno scudo protettivo simile al vetro sulla superficie quando riscaldato in ossigeno, sigillando il materiale centrale. |

| Limitazioni | Vulnerabile ad alogeni, alcali fusi e potrebbe non formare uno strato protettivo in atmosfere fortemente riducenti. |

Hai bisogno di un elemento riscaldante in grado di resistere al tuo specifico ambiente chimico?

I forni avanzati ad alta temperatura di KINTEK, dotati di robusti elementi riscaldanti in SiC, sono progettati per la durabilità in applicazioni esigenti. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni come forni a muffola, a tubo e a vuoto. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, inclusi ambienti chimici impegnativi.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni per forni possono migliorare l'affidabilità e la longevità del tuo processo.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature