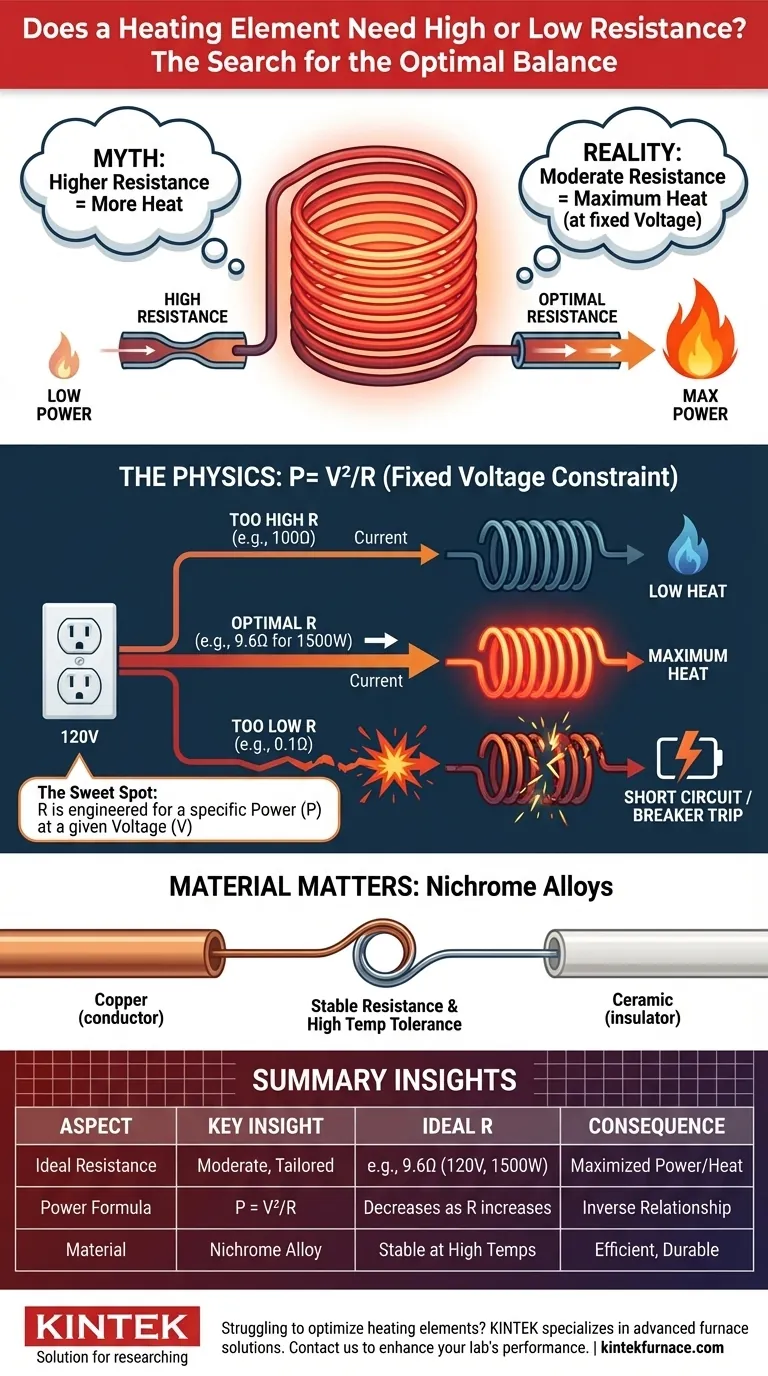

L'efficacia di un elemento riscaldante dipende non dalla massimizzazione della resistenza, ma dal raggiungimento di un equilibrio ottimale. Un malinteso comune è che una resistenza più alta equivalga sempre a più calore. In realtà, un elemento riscaldante richiede una resistenza moderata, attentamente calcolata e adattata alla sua fonte di tensione, per produrre la massima quantità di calore.

Il principio fondamentale è che l'emissione di calore è una funzione della potenza, che dipende sia dalla resistenza che dalla corrente che la attraversa. Per una fonte di tensione fissa come una presa a muro, una resistenza troppo elevata soffocherà il flusso di corrente, riducendo drasticamente la potenza e il calore. L'obiettivo è ottimizzare la resistenza per massimizzare il prelievo di potenza, non la resistenza stessa.

La fisica della generazione di calore

Per capire perché una resistenza "media" è l'ideale, dobbiamo esaminare la relazione tra tensione, corrente, resistenza e potenza. Il calore è il risultato diretto della potenza elettrica dissipata dall'elemento.

Il ruolo della potenza (Legge di Joule)

Il calore generato da un elemento è definito dalla sua potenza erogata (P), misurata in watt. Questo è governato dalla Legge di Joule, che può essere espressa in due modi chiave:

- P = I²R (La potenza è uguale alla corrente al quadrato moltiplicata per la resistenza)

- P = V²/R (La potenza è uguale alla tensione al quadrato divisa per la resistenza)

Queste equazioni mostrano che la potenza non dipende solo dalla resistenza; è legata in modo critico alla corrente (I) e alla tensione (V).

Il vincolo della tensione fissa

Quasi tutti i comuni apparecchi di riscaldamento, dai tostapane agli scaldabagni, sono collegati a una fonte di alimentazione a tensione fissa (ad esempio, 120V o 240V in una casa). Questa tensione fissa è il vincolo più importante nel sistema.

Poiché la tensione (V) è costante, la seconda formula, P = V²/R, diventa la più istruttiva. Mostra chiaramente una relazione inversa: se la tensione è fissa, aumentare la resistenza (R) diminuirà effettivamente la potenza (P) e, di conseguenza, il calore.

Perché la "Resistenza Massima" è un Obiettivo Errato

Questo rivela il paradosso centrale. Sebbene sia necessaria una certa resistenza per convertire l'energia elettrica in calore, una resistenza infinitamente alta ridurrebbe l'erogazione di potenza quasi a zero.

Questo è spiegato dalla Legge di Ohm (I = V/R). Per una tensione fissa, all'aumentare della resistenza, si diminuisce la corrente. Nella formula P = I²R, la corrente (I) è al quadrato, quindi la sua diminuzione ha un impatto molto maggiore rispetto all'aumento lineare della resistenza (R), causando in definitiva un calo di potenza.

Trovare il "Punto Ideale" di Resistenza

L'obiettivo dell'ingegnere non è massimizzare la resistenza, ma selezionare un valore di resistenza specifico che produca la potenza desiderata dalla tensione disponibile.

Abbinare la resistenza alla fonte di alimentazione

Un elemento riscaldante efficace è quello la cui resistenza è sufficientemente bassa da assorbire una quantità significativa di corrente, ma sufficientemente alta da generare calore in modo efficiente senza creare un cortocircuito.

Ad esempio, un asciugacapelli da 1500 watt su un circuito a 120V ha una resistenza specifica, ingegnerizzata. Usando P = V²/R, possiamo calcolarla:

R = (120V)² / 1500W = 14400 / 1500 = 9,6 Ohm

Questa è una resistenza relativamente bassa, lontana dal valore "alto" che molti presumono sia necessario.

Proprietà dei materiali degli elementi riscaldanti

Questo è il motivo per cui vengono utilizzate leghe specifiche come il Nichel-Cromo (nichel-cromo). Hanno una resistenza significativamente superiore al rame (un conduttore) ma molto inferiore a quella di un isolante.

Ancora più importante, la loro resistenza è stabile su un ampio intervallo di temperature e resistono all'ossidazione, assicurando che non si brucino rapidamente quando diventano incandescenti.

Comprendere i compromessi

Scegliere la resistenza sbagliata ha conseguenze chiare, a dimostrazione del perché l'equilibrio ottimale sia così critico.

Il problema di una resistenza troppo elevata

Se si utilizzasse un materiale con una resistenza estremamente elevata, pochissima corrente sarebbe in grado di fluire dalla presa da 120V. Secondo P = V²/R, una R molto grande si traduce in una P molto piccola. L'elemento si scalderebbe a malapena.

Il problema di una resistenza troppo bassa

Al contrario, se si utilizzasse un materiale con resistenza quasi nulla (come un filo di rame), si creerebbe un cortocircuito. La Legge di Ohm (I = V/R) mostra che man mano che R si avvicina allo zero, la corrente (I) aumenta vertiginosamente.

Questo enorme picco di corrente produce un lampo di calore ma farebbe scattare immediatamente un interruttore automatico o brucerebbe un fusibile. È uno stato incontrollato e pericoloso, non un elemento riscaldante funzionale.

Come applicare questo principio

La tua comprensione di resistenza "alta" o "bassa" deve essere inquadrata dal tuo specifico obiettivo elettrico.

- Se la tua attenzione principale è il calore massimo da una fonte di tensione fissa (ad esempio, una presa a muro): Hai bisogno di una resistenza ottimale e moderata progettata per produrre la massima potenza (in watt) senza superare il limite di amperaggio del circuito.

- Se stai progettando per una fonte di corrente fissa (meno comune per gli apparecchi): Cercheresti effettivamente una resistenza più alta, poiché la formula P = I²R mostra che la potenza è direttamente proporzionale alla resistenza quando la corrente è costante.

- Se la tua attenzione principale è la selezione del materiale: Hai bisogno di un materiale con resistenza stabile ad alte temperature, come Nichel-Cromo o Kanthal, la cui resistività intrinseca si trova nel "punto ideale": molto più alta di un conduttore ma molto più bassa di un isolante.

In definitiva, la progettazione di un elemento riscaldante efficace è un esercizio di ingegneria per abbinare con precisione la resistenza dell'elemento alla sua fonte di alimentazione per ottenere un'emissione di calore target.

Tabella riassuntiva:

| Aspetto | Intuizione chiave |

|---|---|

| Resistenza ideale | Moderata, adattata alla tensione per la massima potenza (es. 9,6 Ohm per 1500W a 120V) |

| Formula della potenza | P = V²/R (a tensione fissa, la potenza diminuisce all'aumentare della resistenza) |

| Scelta del materiale | Leghe come il Nichel-Cromo offrono resistenza stabile ad alte temperature |

| Conseguenze | L'alta resistenza riduce il calore; la bassa resistenza provoca cortocircuiti |

Stai lottando per ottimizzare gli elementi riscaldanti per i processi ad alta temperatura del tuo laboratorio? KINTEK è specializzata in soluzioni per forni avanzati, inclusi forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD. Con la nostra forte R&S e la produzione interna, forniamo una profonda personalizzazione per soddisfare con precisione le vostre esigenze sperimentali, garantendo un trattamento termico efficiente e affidabile. Contattateci oggi stesso per discutere come possiamo migliorare le prestazioni del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master