In sintesi, gli elementi riscaldanti in Carburo di Silicio (SiC) sono essenziali nei forni industriali ad alta temperatura utilizzati per la lavorazione dei metalli, la fabbricazione di semiconduttori e la produzione di vetro e ceramica. Il loro valore deriva da una combinazione unica di elevata tolleranza al calore, durata in ambienti difficili e capacità di fornire calore preciso e uniforme, rendendoli una tecnologia fondamentale per i processi termici più esigenti.

La decisione di utilizzare elementi riscaldanti in SiC non riguarda solo il raggiungimento di alte temperature. Riguarda il raggiungimento dell'affidabilità operativa, della coerenza del processo e di un costo totale di proprietà favorevole in ambienti industriali dove materiali inferiori fallirebbero rapidamente.

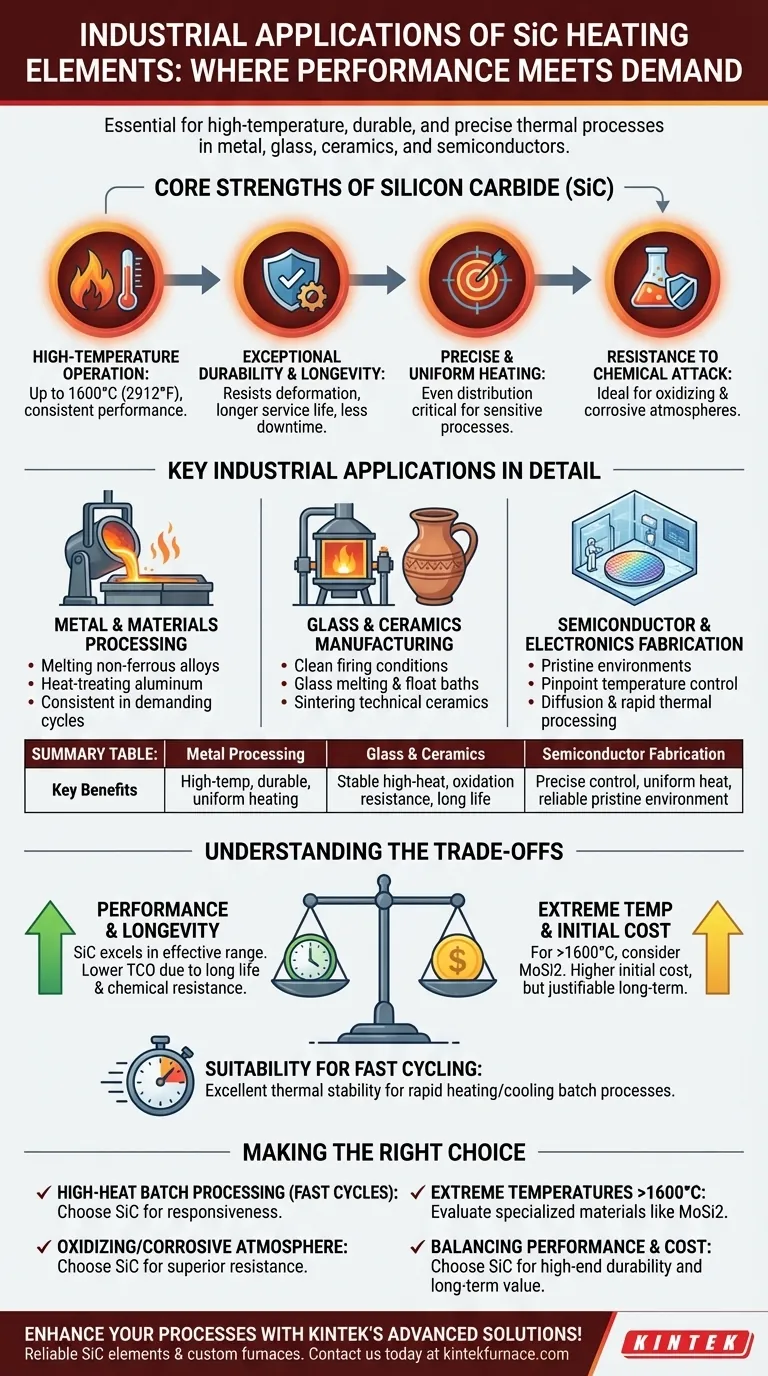

I Punti di Forza Fondamentali del Carburo di Silicio

Per capire dove eccellono gli elementi in SiC, devi prima comprendere le loro proprietà fondamentali. Non vengono scelti semplicemente perché diventano caldi, ma per come si comportano sotto lo stress della produzione industriale.

Funzionamento ad Alta Temperatura

Gli elementi in SiC sono progettati per funzionare in modo coerente a temperature molto elevate, spesso fino a 1600°C (2912°F). Questa capacità è fondamentale per processi come la fusione di metalli non ferrosi o la cottura di ceramiche avanzate.

Durabilità e Longevità Eccezionali

A differenza di molti elementi riscaldanti metallici, il SiC è un materiale ceramico con elevata resistenza meccanica. Resiste all'afflosciamento e alla deformazione ad alte temperature, portando a una vita utile significativamente più lunga e riducendo i costosi tempi di inattività per la sostituzione degli elementi.

Riscaldamento Preciso e Uniforme

Questi elementi possono essere prodotti in varie forme e dimensioni, consentendo progetti di forni che forniscono una distribuzione del calore estremamente uniforme. Questa precisione è non negoziabile in applicazioni come la lavorazione di wafer semiconduttori, dove i gradienti di temperatura possono rovinare interi lotti.

Resistenza all'Attacco Chimico

Il SiC ha un'eccellente resistenza all'ossidazione e alla corrosione chimica. Ciò lo rende ideale per l'uso in forni con atmosfere ossidanti o dove i sottoprodotti del processo potrebbero corrodere e distruggere gli elementi metallici.

Applicazioni Industriali Chiave in Dettaglio

Le proprietà del SiC si traducono direttamente nel suo ampio utilizzo in diversi settori chiave.

Lavorazione di Metalli e Materiali

Nelle fonderie e negli impianti di trattamento termico, gli elementi in SiC sono utilizzati per fondere, mantenere e trattare termicamente alluminio e altre leghe non ferrose. La loro durata garantisce prestazioni coerenti nonostante i cicli termici impegnativi.

Produzione di Vetro e Ceramica

La produzione di vetro e ceramica richiede temperature elevate sostenute e condizioni di cottura pulite. Gli elementi in SiC forniscono l'ambiente stabile e ad alto calore necessario per la fusione del vetro, i bagni di vetro float e la sinterizzazione di ceramiche tecniche.

Fabbricazione di Semiconduttori ed Elettronica

La produzione di semiconduttori e componenti elettronici richiede ambienti incontaminati e un controllo preciso della temperatura. Gli elementi in SiC sono utilizzati nei forni a diffusione e nei sistemi di trattamento termico rapido dove le loro capacità di riscaldamento precise sono essenziali per produrre wafer di alta qualità.

Comprendere i Compromessi

Nessuna singola tecnologia è una soluzione universale. Scegliere il SiC comporta la comprensione della sua posizione rispetto ad altri materiali per elementi riscaldanti.

Prestazioni rispetto alla Temperatura Massima

Il SiC offre prestazioni eccezionali nel suo intervallo di temperatura efficace. Tuttavia, per le temperature massime assolute (superiori a 1600°C), potrebbero essere necessari elementi più specializzati e spesso più costosi come il disilicuro di molibdeno (MoSi2).

Costo rispetto alla Vita Utile

Il costo iniziale di acquisto degli elementi in SiC può essere superiore a quello degli elementi metallici standard (come Kanthal). Tuttavia, la loro vita utile significativamente più lunga e la resistenza ai guasti spesso si traducono in un costo totale di proprietà inferiore, specialmente in ambienti aggressivi.

Idoneità per Cicli Rapidi

La stabilità termica del SiC lo rende adatto per processi a lotto che richiedono riscaldamento e raffreddamento rapidi. Questa capacità di resistere agli shock termici gli conferisce un vantaggio nelle applicazioni in cui i forni non funzionano continuamente.

Fare la Scelta Giusta per il Vostro Processo

La vostra decisione finale dovrebbe essere guidata dalle esigenze specifiche della vostra applicazione industriale.

- Se la vostra attenzione principale è la lavorazione a lotti ad alto calore con cicli rapidi: Il SiC è una scelta eccellente grazie alla sua stabilità termica e reattività.

- Se la vostra attenzione principale è la longevità in un'atmosfera ossidante o corrosiva: La resistenza chimica intrinseca del SiC lo rende un'opzione superiore e più affidabile rispetto alla maggior parte degli elementi metallici.

- Se la vostra attenzione principale è raggiungere temperature estreme superiori a 1600°C: Dovreste valutare materiali più specializzati come MoSi2, progettati per quell'intervallo superiore.

- Se la vostra attenzione principale è bilanciare le prestazioni con il costo operativo: Il SiC offre un compromesso convincente, fornendo durata e precisione di alto livello per un investimento a lungo termine giustificabile.

In definitiva, selezionare l'elemento riscaldante giusto significa abbinare le capacità comprovate del materiale ai requisiti specifici del vostro processo.

Tabella Riassuntiva:

| Applicazione | Vantaggi Chiave |

|---|---|

| Lavorazione dei Metalli | Funzionamento ad alta temperatura, durata e riscaldamento uniforme per la fusione e il trattamento termico di metalli non ferrosi. |

| Vetro e Ceramica | Ambienti ad alto calore stabili, resistenza all'ossidazione e lunga vita utile per condizioni di cottura pulite. |

| Fabbricazione di Semiconduttori | Controllo preciso della temperatura, distribuzione uniforme del calore e affidabilità in ambienti incontaminati per la lavorazione dei wafer. |

Migliora i tuoi processi industriali con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando R&S eccezionali e la produzione interna, forniamo a diversi laboratori elementi riscaldanti in SiC affidabili e progetti di forni personalizzati, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le vostre esigenze sperimentali uniche. Contattaci oggi per ottimizzare le tue applicazioni termiche e ottenere prestazioni superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura