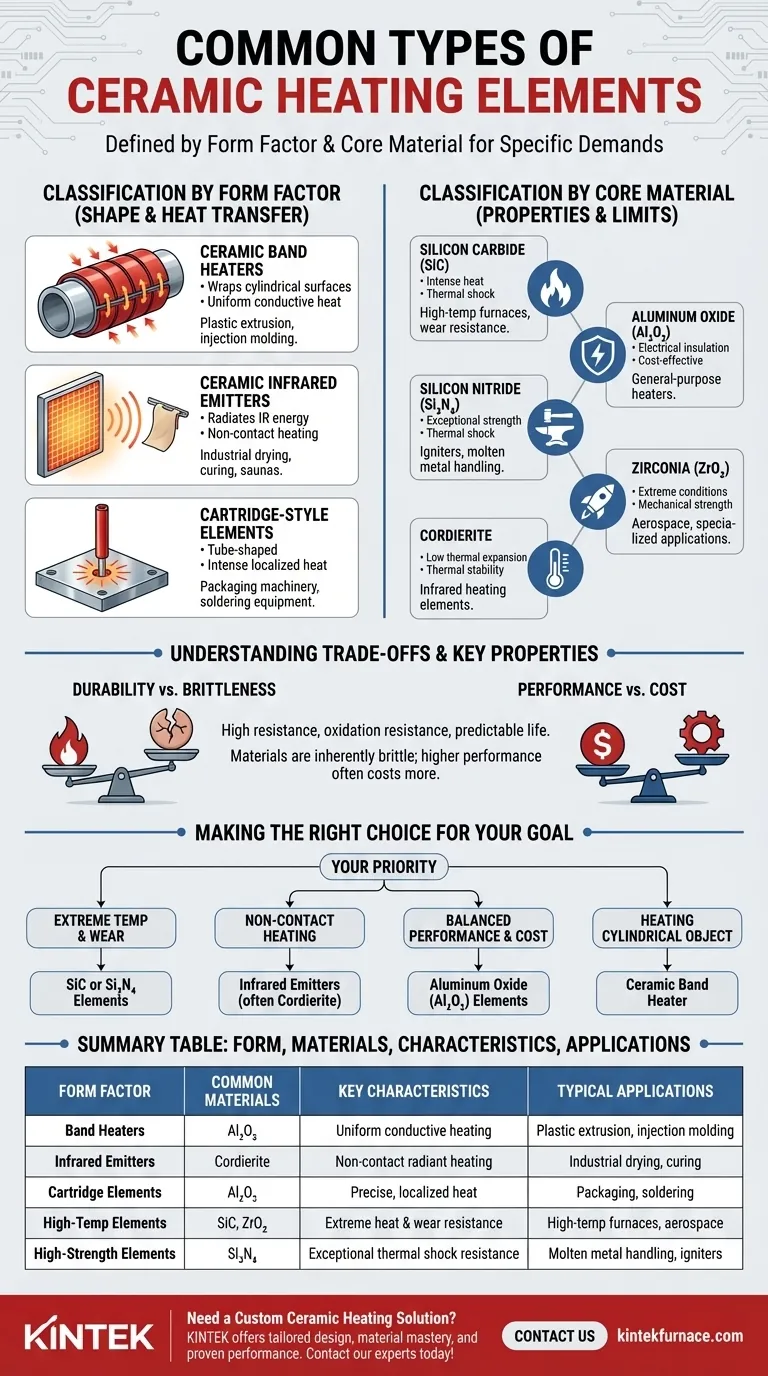

In sintesi, i tipi comuni di elementi riscaldanti in ceramica sono definiti sia dalla loro forma fisica che dal loro materiale di base. Le forme più frequenti includono riscaldatori a fascia, emettitori a infrarossi ed elementi a cartuccia, costruiti con materiali come Carburo di Silicio (SiC), Ossido di Alluminio (Al₂O₃) e Nitruro di Silicio (Si₃N₄) per soddisfare specifiche esigenze prestazionali.

Comprendere il "tipo" di un riscaldatore in ceramica richiede di esaminare due aspetti distinti: il suo fattore di forma fisica, che determina come eroga il calore, e il suo materiale ceramico di base, che ne stabilisce i limiti di temperatura, la durata e l'efficienza.

Scomposizione dei tipi di riscaldatori in ceramica

I riscaldatori in ceramica non sono una singola categoria, ma una famiglia di componenti ingegnerizzati per compiti diversi. Il modo migliore per comprenderli è classificarli prima in base alla loro costruzione fisica e poi in base al materiale avanzato al loro interno.

Classificazione 1: Per fattore di forma

La forma di un riscaldatore è progettata per una specifica applicazione e metodo di trasferimento del calore.

Riscaldatori a fascia in ceramica

Questi riscaldatori sono progettati per avvolgere superfici cilindriche, fornendo un calore conduttivo uniforme. Sono comuni nei processi industriali come l'estrusione della plastica e lo stampaggio a iniezione, dove riscaldano corpi e ugelli.

Emettitori a infrarossi in ceramica

Questi elementi sono costruiti per generare e irradiare calore sotto forma di energia infrarossa. Ciò consente il riscaldamento senza contatto, rendendoli ideali per l'essiccazione industriale, i processi di polimerizzazione, il riscaldamento degli ambienti e persino le saune.

Elementi a cartuccia

Questi sono riscaldatori a forma di tubo inseriti in fori praticati in parti metalliche, come stampi o piastre. Forniscono un calore intenso e localizzato e sono apprezzati per il loro preciso controllo della temperatura in applicazioni come macchinari per l'imballaggio e apparecchiature per la saldatura.

Classificazione 2: Per materiale di base

La scelta del materiale ceramico è ciò che conferisce al riscaldatore le sue caratteristiche prestazionali fondamentali.

Carburo di Silicio (SiC)

Noto per la sua capacità di resistere a calore intenso e shock termico, il SiC è utilizzato in forni ad alta temperatura e in applicazioni che richiedono un'eccellente resistenza all'usura.

Ossido di Alluminio (Al₂O₃)

Spesso chiamato Allumina, questo è un materiale di base apprezzato per il suo eccellente isolamento elettrico e l'elevata resistenza al calore. Fornisce una soluzione affidabile ed economica per un'ampia gamma di riscaldatori per uso generale.

Nitruro di Silicio (Si₃N₄)

Questo materiale offre una resistenza eccezionale e resistenza agli shock termici. Viene spesso utilizzato per accenditori robusti e in applicazioni esigenti come la manipolazione di metalli fusi dove la durabilità meccanica è fondamentale.

Zirconia (ZrO₂)

La Zirconia viene utilizzata nelle condizioni più estreme, offrendo una resistenza meccanica superiore a temperature molto elevate. È un materiale premium per applicazioni industriali e aerospaziali specializzate.

Cordierite

La Cordierite è apprezzata per la sua bassissima espansione termica, che le impedisce di rompersi durante i rapidi cicli di riscaldamento e raffreddamento. Questa proprietà la rende una scelta efficiente e affidabile per gli elementi riscaldanti a infrarossi.

Comprendere le proprietà chiave e i compromessi

L'efficacia di qualsiasi riscaldatore in ceramica è radicata in alcune proprietà essenziali, ma queste comportano anche compromessi intrinseci.

Requisiti prestazionali critici

Un elemento riscaldante in ceramica di successo deve bilanciare diversi fattori. Necessita di un'elevata resistenza elettrica per generare calore in modo efficace senza cortocircuiti, ma non così elevata da diventare un isolante.

Richiede inoltre un'eccellente resistenza all'ossidazione ad alte temperature e un livello di resistenza stabile al variare della temperatura. Ciò garantisce una vita utile prevedibile e lunga.

Il compromesso: Durabilità contro fragilità

Sebbene materiali come il Nitruro di Silicio offrano un'immensa resistenza e resistenza agli shock termici, la maggior parte delle ceramiche è intrinsecamente più fragile rispetto alle loro controparti rivestite in metallo. Possono essere suscettibili a guasti dovuti a impatti fisici o a un montaggio improprio che induce stress.

Il compromesso: Prestazioni contro costo

I materiali con le migliori prestazioni, come la Zirconia e il Nitruro di Silicio, hanno un costo significativamente più elevato. Per molte applicazioni, un materiale più comune come l'Ossido di Alluminio offre un equilibrio superiore tra prestazioni, affidabilità e fattibilità economica.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'elemento ceramico corretto dipende interamente dalla tua priorità specifica, che si tratti della temperatura grezza, dell'efficienza o della forma dell'oggetto che devi riscaldare.

- Se la tua attenzione principale è rivolta a temperature estreme e resistenza all'usura: Cerca elementi costruiti in Carburo di Silicio (SiC) o Nitruro di Silicio (Si₃N₄).

- Se la tua attenzione principale è il riscaldamento senza contatto su un'area: Dai priorità agli emettitori a infrarossi, spesso realizzati con Cordierite per la sua stabilità termica.

- Se la tua attenzione principale è l'equilibrio tra prestazioni e convenienza economica: Gli elementi che utilizzano Ossido di Alluminio (Al₂O₃) sono la scelta più comune e versatile.

- Se la tua attenzione principale è il riscaldamento di un oggetto cilindrico: La tua scelta è definita dal fattore di forma, rendendo un riscaldatore a fascia in ceramica la soluzione corretta.

In definitiva, allineare le proprietà del materiale e il fattore di forma del riscaldatore con le esigenze della tua applicazione è la chiave per un risultato positivo.

Tabella riassuntiva:

| Fattore di forma | Materiali comuni | Caratteristiche principali | Applicazioni tipiche |

|---|---|---|---|

| Riscaldatori a fascia in ceramica | Ossido di Alluminio (Al₂O₃) | Riscaldamento conduttivo uniforme | Estrusione di plastica, stampaggio a iniezione |

| Emettitori a infrarossi in ceramica | Cordierite | Riscaldamento radiante senza contatto | Essiccazione industriale, polimerizzazione, riscaldamento ambienti |

| Elementi a cartuccia | Ossido di Alluminio (Al₂O₃) | Calore preciso e localizzato | Macchinari per l'imballaggio, apparecchiature per la saldatura |

| Elementi ad alta temperatura | Carburo di Silicio (SiC), Zirconia (ZrO₂) | Calore estremo e resistenza all'usura | Forni ad alta temperatura, aerospaziale |

| Elementi ad alta resistenza | Nitruro di Silicio (Si₃N₄) | Eccezionale resistenza agli shock termici | Manipolazione di metalli fusi, accenditori |

Hai bisogno di una soluzione di riscaldamento in ceramica personalizzata?

Stai faticando a trovare l'elemento riscaldante in ceramica perfetto per le tue esigenze uniche? KINTEK può aiutarti. Sfruttando le nostre eccezionali capacità di R&S e la produzione interna, forniamo a diversi laboratori e strutture industriali soluzioni di riscaldamento avanzate ad alta temperatura.

La nostra esperienza comprende:

- Progettazione di elementi su misura: Personalizziamo fattori di forma e materiali per soddisfare precisamente le esigenze termiche e meccaniche della tua applicazione.

- Padronanza della scienza dei materiali: Dall'economica Allumina al Carburo di Silicio e al Nitruro di Silicio ad alte prestazioni, selezioniamo la ceramica ideale per durata ed efficienza.

- Prestazioni comprovate: I nostri elementi forniscono un trasferimento di calore affidabile, sia che tu abbia bisogno di riscaldamento a fascia conduttivo, a infrarossi radiante o di riscaldamento a cartuccia preciso.

Progettiamo insieme la soluzione di riscaldamento ottimale per il tuo processo. Contatta oggi i nostri esperti per una consulenza!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata