Un'atmosfera di azoto è strettamente necessaria per creare un ambiente inerte durante la calcinazione del feltro di grafite modificato. Senza questa barriera protettiva, le alte temperature operative (tipicamente intorno ai 600 °C) causerebbero la reazione del substrato di grafite con l'ossigeno atmosferico e la sua combustione, compromettendo al contempo la precisa conversione chimica dei materiali di rivestimento.

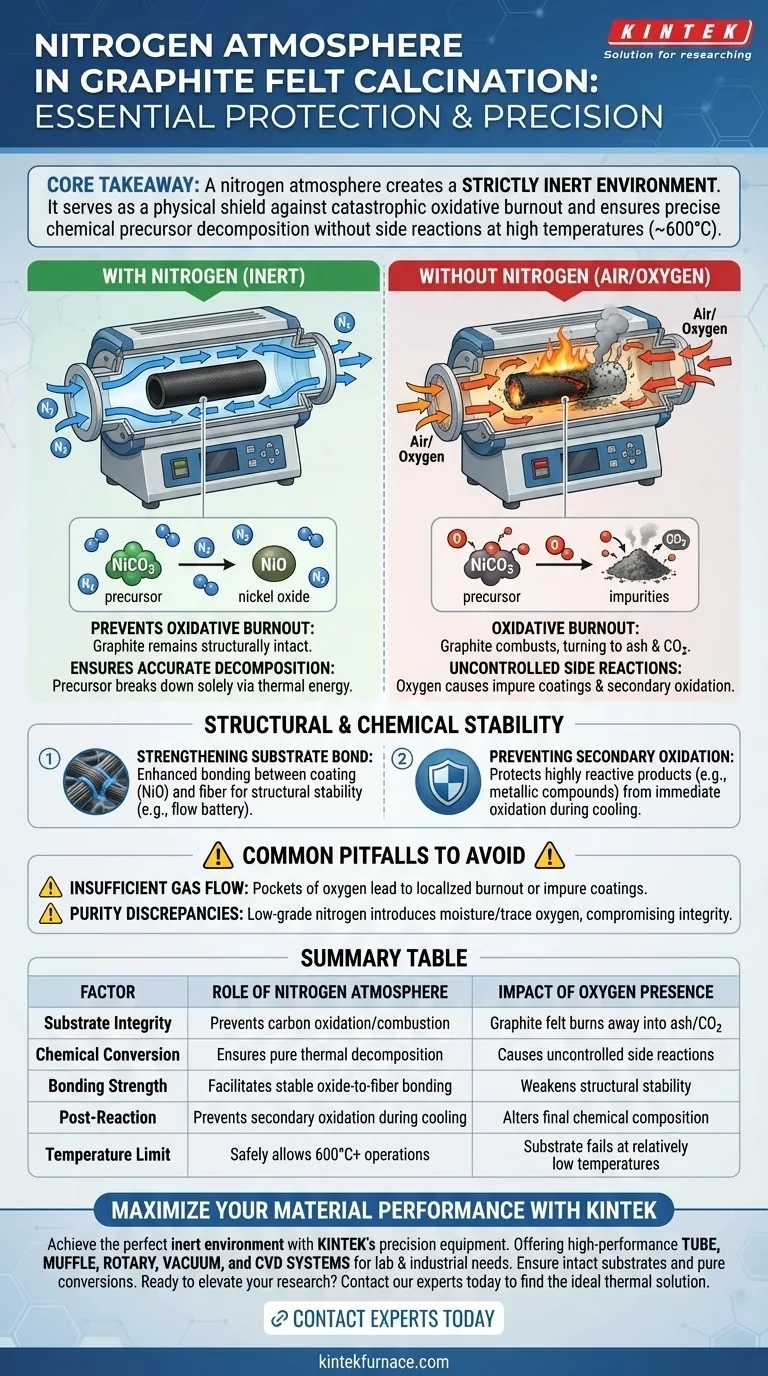

Concetto chiave L'atmosfera di azoto svolge un duplice scopo: agisce come uno scudo fisico per prevenire la combustione catastrofica (combustione ossidativa) del feltro di grafite a base di carbonio e garantisce che il precursore chimico si decomponga esclusivamente nell'ossido target senza reazioni collaterali incontrollate.

La meccanica della protezione in atmosfera inerte

Prevenire la combustione ossidativa

Il feltro di grafite è composto da fibre di carbonio. In presenza di ossigeno, il carbonio inizia a ossidarsi e a bruciare a temperature relativamente basse.

Poiché il processo di calcinazione richiede il riscaldamento del materiale a circa 600 °C, la presenza di aria causerebbe la combustione del feltro, trasformando il substrato in cenere e anidride carbonica.

Un flusso continuo di azoto ad alta purezza sposta l'ossigeno nel forno tubolare, garantendo che la grafite rimanga strutturalmente intatta durante il trattamento termico.

Garantire un'accurata decomposizione chimica

L'obiettivo di questo processo è spesso quello di convertire un precursore, come il carbonato di nichel, in un materiale specifico target, come l'ossido di nichel.

L'azoto garantisce che questa decomposizione avvenga esclusivamente tramite energia termica, piuttosto che tramite interazione chimica con i gas atmosferici.

Questo isolamento consente al precursore di decomporsi accuratamente in cristalli stabili di ossido di nichel senza interferenze da reazioni collaterali alimentate dall'ossigeno.

Stabilità strutturale e chimica

Rafforzare il legame del substrato

Oltre alla semplice protezione, l'atmosfera controllata facilita un'interazione specifica tra il rivestimento e la fibra.

Il trattamento ad alta temperatura sotto azoto rafforza il legame tra l'ossido di nichel appena formato e le fibre del feltro di grafite.

Questo legame migliorato è fondamentale per garantire che il materiale possieda la stabilità strutturale necessaria per resistere ai rigori di applicazioni come il ciclo della batteria a flusso.

Prevenire l'ossidazione secondaria

Quando si modificano i materiali, i prodotti della reazione (come composti metallici o carburi) possono essere altamente reattivi immediatamente dopo la formazione.

Se esposti all'ossigeno mentre sono ancora caldi, questi materiali appena formati possono subire un'"ossidazione secondaria", alterando istantaneamente la loro composizione chimica.

La barriera di azoto protegge questi prodotti di riduzione finché non si sono raffreddati o stabilizzati, garantendo che le proprietà chimiche finali corrispondano ai vostri obiettivi analitici.

Errori comuni da evitare

Flusso di gas insufficiente

Il semplice riempimento del tubo con azoto spesso non è sufficiente; è necessario un flusso continuo per eliminare qualsiasi ossigeno rilasciato durante il processo di riscaldamento.

Se la portata è troppo bassa, potrebbero rimanere o infiltrarsi sacche di ossigeno, causando combustione localizzata o rivestimenti impuri.

Discrepanze di purezza

L'uso di azoto di bassa qualità può introdurre umidità o tracce di ossigeno nel forno.

Anche piccole impurità possono compromettere l'integrità del feltro di grafite a 600 °C. Assicurarsi sempre che il grado di azoto sia compatibile con la sensibilità del proprio processo di modifica specifico.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il successo del tuo processo di calcinazione, allinea la tua configurazione con i tuoi specifici obiettivi di ricerca:

- Se la tua priorità principale è l'integrità del substrato: Assicurati che il tuo spurgo di azoto inizi prima che inizi la rampa di riscaldamento per eliminare completamente l'ossigeno prima che venga raggiunta la temperatura critica di combustione.

- Se la tua priorità principale è la purezza chimica: Verifica che la tua portata di azoto consenta la completa rimozione dei gas di scarico generati durante la decomposizione del precursore di carbonato di nichel.

Il successo nella modifica del feltro di grafite risiede nella gestione della competizione invisibile tra il trattamento termico e la distruzione ossidativa.

Tabella riassuntiva:

| Fattore | Ruolo dell'atmosfera di azoto | Impatto della presenza di ossigeno |

|---|---|---|

| Integrità del substrato | Previene l'ossidazione/combustione del carbonio | Il feltro di grafite brucia in cenere/CO2 |

| Conversione chimica | Garantisce una pura decomposizione termica | Causa reazioni collaterali incontrollate |

| Resistenza del legame | Facilita un legame stabile ossido-fibra | Indebolisce la stabilità strutturale del rivestimento |

| Post-reazione | Previene l'ossidazione secondaria durante il raffreddamento | Altera immediatamente la composizione chimica finale |

| Limite di temperatura | Consente operazioni sicure a 600°C+ | Il substrato fallisce a temperature relativamente basse |

Massimizza le prestazioni del tuo materiale con KINTEK

Ottenere l'ambiente inerte perfetto per la calcinazione del feltro di grafite richiede attrezzature di precisione. Supportato da R&S e produzione esperte, KINTEK offre sistemi Tube, Muffle, Rotary, Vacuum e CVD ad alte prestazioni, personalizzati per esigenze di laboratorio e industriali ad alta temperatura. Sia che richiediate controlli personalizzabili del flusso di gas o sigilli di azoto ultra-puri, i nostri sistemi garantiscono che i vostri substrati rimangano intatti e le vostre conversioni chimiche rimangano pure.

Pronto a migliorare la tua ricerca o produzione? Contatta i nostri esperti oggi stesso per trovare la soluzione termica ideale per le tue esigenze uniche!

Guida Visiva

Riferimenti

- Jingping Xie, Xiao‐min Wang. Performance Study of Nickel Oxide Graphite Felts as Electrode Materials for Ferrochromium Flow Batteries. DOI: 10.1002/open.202500405

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché alcune industrie potrebbero ancora richiedere progetti di forni a storta? Garantire un controllo atmosferico assoluto per processi sensibili

- Cos'è un forno per brasatura? Ottenere giunzioni metalliche superiori e prive di ossidazione

- Come funzionano i sistemi di controllo della temperatura nei forni ad atmosfera? Ottieni una gestione termica precisa per risultati superiori

- Quali sono i principali campi di applicazione dei forni ad atmosfera? Essenziali per il settore metallurgico, elettronico e la ricerca e sviluppo

- Perché viene utilizzato un forno di ricottura ad alta temperatura in atmosfera dopo la deposizione di film sottili di In2O3 drogato con Cu?

- Quali processi possono essere eseguiti utilizzando un forno a muffola? Sblocca il Trattamento Termico di Precisione per Materiali Superiori

- Quali sono i componenti chiave di un forno ad atmosfera inerte? Parti essenziali per un riscaldamento senza contaminazioni

- Quali sono le funzioni primarie dei forni industriali a temperatura costante per la cinetica di ossidazione del NiCoCrAlY?