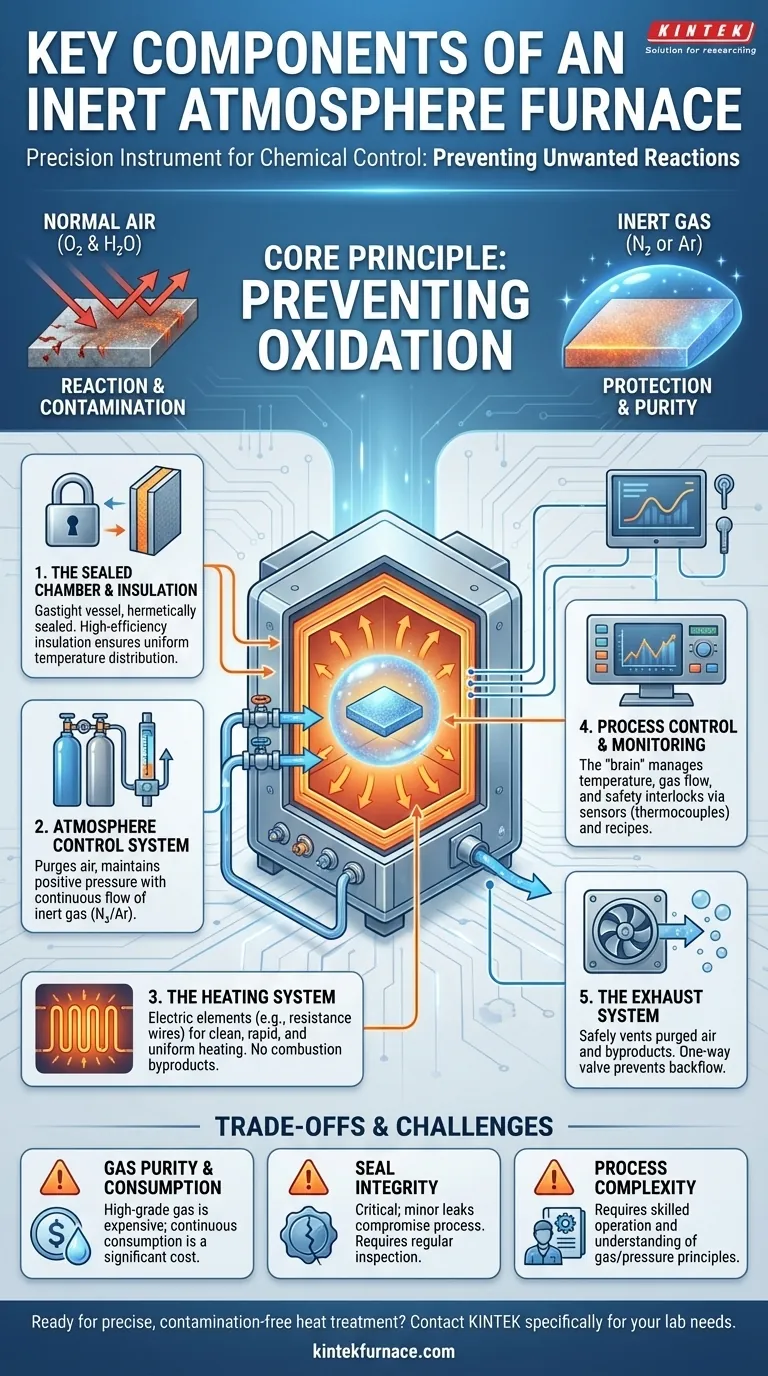

Al suo interno, un forno ad atmosfera inerte è un sistema costruito attorno a cinque componenti fondamentali. Questi sono una camera di riscaldamento perfettamente sigillata, un sistema di alimentazione e controllo del gas per introdurre gas inerti, un sistema di riscaldamento elettrico per raggiungere le temperature target, un sistema di controllo del processo per gestire tutte le variabili e un sistema di scarico per ventilare in sicurezza i gas. Insieme, queste parti creano un ambiente altamente controllato, privo di gas reattivi come l'ossigeno.

Un forno ad atmosfera inerte non è semplicemente un dispositivo per il riscaldamento; è uno strumento di precisione per il controllo chimico. La sua funzione primaria è quella di isolare un materiale dall'aria ambiente, consentendo che processi ad alta temperatura si verifichino senza reazioni indesiderate come l'ossidazione.

Il Principio Fondamentale: Prevenire Reazioni Indesiderate

L'intero scopo di un forno ad atmosfera inerte è quello di eseguire un trattamento termico in un ambiente chimicamente inattivo, o inerte. Processi come la ricottura brillante, la sinterizzazione o la brasatura richiedono alte temperature, che accelerano drasticamente le reazioni chimiche.

Se eseguiti in aria normale, l'ossigeno e l'umidità presenti reagiranno rapidamente con la superficie del materiale, causando ossidazione, formazione di scaglie e contaminazione. Questo degrada le proprietà, la finitura e l'integrità strutturale del materiale.

Sostituendo l'aria con un gas non reattivo — più comunemente azoto o argon — il forno assicura che il materiale interagisca solo con il calore, preservandone la purezza e ottenendo il risultato metallurgico desiderato.

Decomporre il Sistema: I Cinque Componenti Chiave

Ogni componente del forno svolge un ruolo critico e imprescindibile nella creazione e nel mantenimento di questo ambiente incontaminato. Un guasto in una qualsiasi parte compromette l'intero processo.

1. La Camera Sigillata e l'Isolamento

La base del forno è la camera di riscaldamento, che deve essere ermeticamente sigillata. Questa camera è un recipiente a tenuta di gas progettato per resistere alle alte temperature e impedire che l'aria esterna vi penetri.

Materiali isolanti ad alta efficienza circondano la camera. Il loro compito non è solo quello di trattenere il calore per l'efficienza energetica, ma anche di garantire una distribuzione uniforme della temperatura, fondamentale per risultati consistenti sull'intero pezzo.

2. Il Sistema di Controllo dell'Atmosfera

Questo sistema è il cuore del forno. Consiste in una fornitura di gas, tipicamente da bombole di gas liquido o compresso ad alta purezza, collegata tramite una serie di valvole e flussimetri.

Questo sistema purga l'aria iniziale dalla camera prima dell'inizio del ciclo di riscaldamento. Mantiene quindi una leggera pressione positiva con un flusso continuo e a basso volume di gas inerte durante l'intero processo, assicurando che eventuali micro-perdite fluiscano verso l'esterno, non verso l'interno.

3. Il Sistema di Riscaldamento

Il calore stesso è quasi sempre generato da elementi riscaldanti elettrici, come fili di resistenza o piastre di carburo di silicio. Questi sono preferiti rispetto al riscaldamento diretto a gas perché non introducono sottoprodotti della combustione nell'atmosfera controllata.

Il posizionamento e la potenza di questi elementi sono progettati per fornire un riscaldamento rapido e uniforme e un controllo preciso della temperatura all'interno della camera.

4. Il Sistema di Controllo e Monitoraggio del Processo

Il "cervello" dell'operazione è il sistema di controllo del processo. Questa unità integrata utilizza termocoppie per monitorare con precisione la temperatura interna e regola di conseguenza la potenza agli elementi riscaldanti.

Contemporaneamente, gestisce il sistema di controllo dell'atmosfera, regolando i tassi di flusso del gas in base a ricette pre-programmate. I sistemi moderni includono interblocchi di sicurezza e allarmi — un sistema di protezione — che monitorano condizioni anomale come sovratemperatura o perdita di pressione del gas.

5. Il Sistema di Scarico

Il sistema di scarico, o uscita, è altrettanto importante quanto l'ingresso. Consente all'aria purgata e a qualsiasi sottoprodotto del processo di riscaldamento di essere ventilato in sicurezza dalla camera.

Un semplice gorgogliatore o una valvola unidirezionale viene spesso utilizzato per fornire una conferma visiva della pressione positiva e prevenire il riflusso dell'aria ambiente nel forno.

Comprendere i Compromessi e le Limitazioni

Sebbene potenti, questi forni non sono privi di sfide operative. Comprendere queste è fondamentale per un funzionamento di successo.

Purezza e Consumo del Gas

La qualità del prodotto finale è direttamente legata alla purezza del gas inerte utilizzato. L'ottenimento di ambienti ultrapuri richiede gas costosi e di alta qualità e aumenta i costi operativi. Il consumo di gas è una spesa significativa e continua.

L'Integrità della Tenuta Non È Negoziabile

L'intero processo si basa sulla qualità delle guarnizioni della camera. Guarnizioni e sigilli delle porte si degradano nel tempo con i cicli termici. Anche una piccola perdita può introdurre abbastanza ossigeno da rovinare un processo sensibile, rendendo l'ispezione e la manutenzione regolari critiche.

Complessità del Processo

Operare un forno ad atmosfera inerte richiede più abilità rispetto a un forno standard. L'operatore deve comprendere i principi della purga del gas, della regolazione della pressione e i requisiti specifici del materiale in lavorazione per evitare errori costosi.

Fare la Scelta Giusta per il Tuo Processo

La selezione e il funzionamento di un forno richiedono di abbinare le sue capacità al tuo specifico obiettivo tecnico.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza (es. sinterizzazione di metalli reattivi): Dai priorità a un forno con un'integrità di tenuta superiore, controlli avanzati dell'atmosfera e compatibilità con fonti di gas ad alta purezza.

- Se il tuo obiettivo principale è la ricottura brillante per scopi generici: Un forno standard con una affidabile uniformità della temperatura e un flusso costante di gas inerte sarà efficace.

- Se il tuo obiettivo principale è la ripetibilità e l'automazione del processo: Investi in un sistema con un controllore logico programmabile (PLC) in grado di gestire e registrare con precisione tutte le variabili di processo.

In definitiva, padroneggiare un forno ad atmosfera inerte significa padroneggiare il controllo sull'ambiente di lavorazione.

Tabella riassuntiva:

| Componente | Funzione Chiave |

|---|---|

| Camera sigillata e isolamento | Fornisce un ambiente a tenuta di gas e ad alta temperatura per un riscaldamento uniforme |

| Sistema di controllo dell'atmosfera | Gestisce il flusso di gas inerte per mantenere un'atmosfera non reattiva |

| Sistema di riscaldamento | Utilizza elementi elettrici per un controllo preciso e uniforme della temperatura |

| Controllo e monitoraggio del processo | Regola la temperatura e il flusso di gas con funzioni di sicurezza |

| Sistema di scarico | Venta in sicurezza i gas e previene il riflusso dell'aria ambiente |

Pronto a ottenere un trattamento termico preciso e senza contaminazioni nel tuo laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura, inclusi i forni ad atmosfera inerte. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una linea di prodotti con forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci assicura di poter soddisfare con precisione i tuoi requisiti sperimentali unici, migliorando l'efficienza e i risultati. Contattaci oggi per discutere come possiamo supportare le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale