In breve, un forno a muffola viene utilizzato per trattamenti avanzati dei materiali che richiedono un'atmosfera altamente controllata, come la cementazione, la nitrurazione, la sinterizzazione e la ricottura. La sua caratteristica distintiva è una camera sigillata, la muffola, che isola il materiale da contaminanti esterni e dagli elementi riscaldanti del forno. Questo design consente una regolazione precisa sia della temperatura che dell'ambiente gassoso.

Il valore di un forno a muffola non è solo il calore che fornisce, ma l'atmosfera isolata e perfettamente controllata che crea. Questo controllo è la chiave che sblocca una gamma di processi di alta purezza e modifica superficiale impossibili in un forno ad aria aperta.

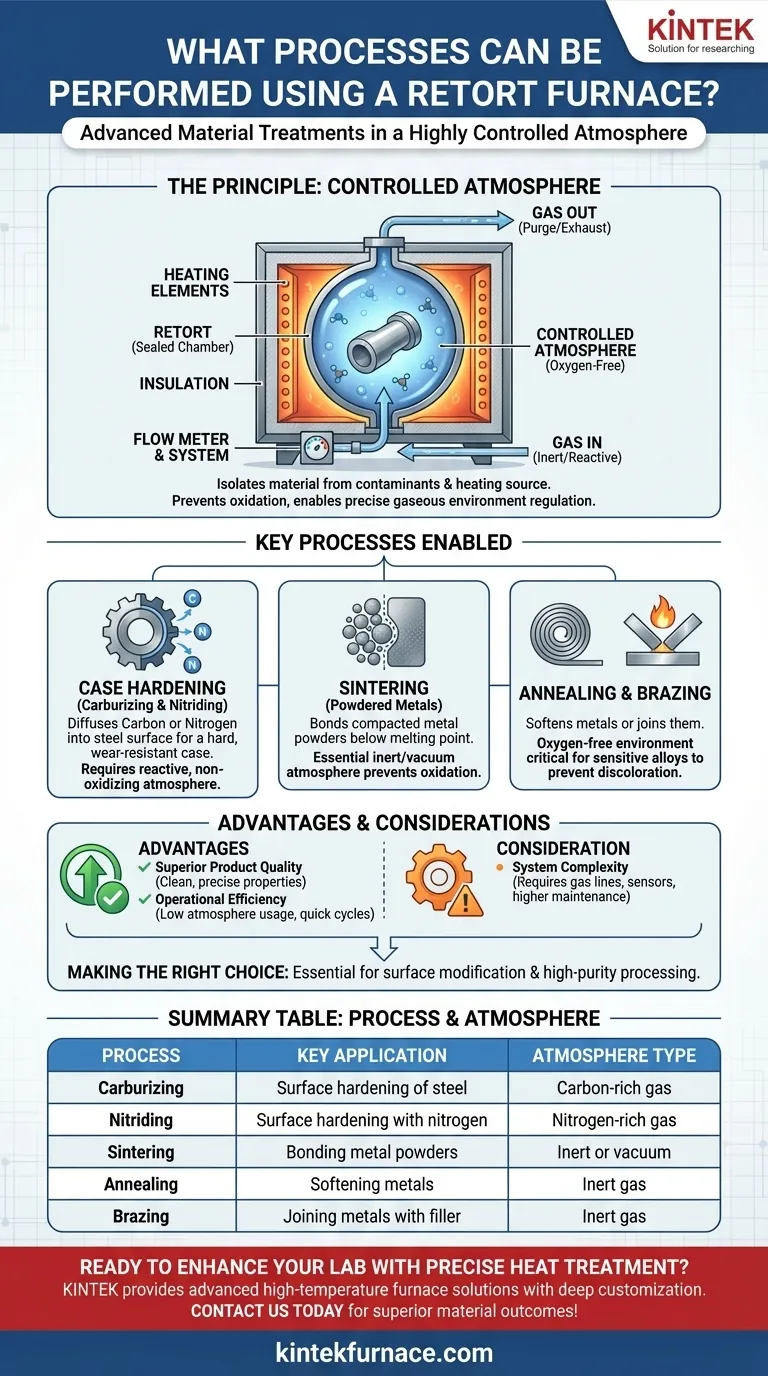

Il Principio del Forno a Muffola: Atmosfera Controllata

La funzione primaria che differenzia un forno a muffola è la sua capacità di gestire meticolosamente l'atmosfera che circonda la parte da trattare. Questa capacità è fondamentale per il suo utilizzo in applicazioni specializzate.

Cos'è una "Muffola"?

Una muffola è un recipiente sigillato, tipicamente fatto di metallo o ceramica, che si trova all'interno del forno. Il materiale da trattare termicamente viene posto all'interno di questo recipiente.

Questa muffola separa fisicamente lo spazio di lavoro dall'isolamento e dalla fonte di riscaldamento del forno. Questa separazione è la chiave per creare un ambiente puro e controllato.

Il Ruolo Critico del Controllo dell'Atmosfera

Molti trattamenti termici avanzati falliscono in presenza di ossigeno o altri gas reattivi presenti nell'aria. Questi gas possono causare ossidazione indesiderata, incrostazioni e contaminazione, degradando le proprietà del materiale.

Un forno a muffola consente agli operatori di spurgare l'aria e introdurre gas specifici. Questi possono essere gas inerti come l'argon per prevenire reazioni, o gas reattivi come azoto o gas ricchi di carbonio per modificare intenzionalmente la superficie del materiale.

Come Raggiunge la Precisione

Questi forni sono dotati di sofisticati sistemi di controllo dell'atmosfera per introdurre, regolare e monitorare i gas specializzati all'interno della muffola.

Combinato con un preciso sistema di controllo della temperatura, questo consente risultati ripetibili e di alta qualità, assicurando che ogni parte del processo – dal riscaldamento all'immersione e al raffreddamento – avvenga esattamente nelle condizioni previste.

Processi Chiave Abilitati dai Forni a Muffola

L'esclusivo controllo atmosferico di un forno a muffola lo rende essenziale per diversi processi industriali specifici in cui la purezza del materiale e l'integrità della superficie sono fondamentali.

Cementazione Superficiale: Carburazione e Nitrurazione

La carburazione e la nitrurazione sono processi che diffondono carbonio o azoto nella superficie di una parte in acciaio per creare uno strato esterno duro e resistente all'usura (la "cassa").

Un forno a muffola è ideale perché può contenere le atmosfere ricche di carbonio o azoto necessarie affinché questa diffusione avvenga ad alte temperature senza ossidare la parte stessa.

Sinterizzazione di Metalli in Polvere

La sinterizzazione è il processo di riscaldamento di polveri metalliche compattate appena sotto il loro punto di fusione, facendo sì che le particelle si leghino e formino un pezzo solido.

Durante questo processo, il materiale è estremamente vulnerabile all'ossidazione. Un forno a muffola fornisce l'atmosfera inerte o sotto vuoto necessaria per prevenire l'ossidazione e garantire legami metallici forti e puri.

Ricottura e Brasatura

La ricottura ammorbidisce un metallo per renderlo più lavorabile, mentre la brasatura unisce due metalli utilizzando un materiale d'apporto.

Per molte leghe sensibili, eseguire questi processi in un ambiente privo di ossigeno è fondamentale per prevenire la decolorazione della superficie e mantenere l'integrità del materiale. La muffola sigillata fornisce questa necessaria protezione.

Comprendere i Vantaggi e i Compromessi

Sebbene potente, un forno a muffola rappresenta una scelta ingegneristica specifica con chiari benefici e considerazioni rispetto a design di forni più semplici.

Vantaggio: Qualità del Prodotto Superiore

Il vantaggio principale è un prodotto finale di qualità superiore. Prevenendo contaminazione e ossidazione, le parti escono dal forno pulite e con le precise proprietà metallurgiche desiderate.

Vantaggio: Efficienza Operativa

La muffola sigillata ha un basso consumo di atmosfera perché il volume del gas è piccolo e contenuto, riducendo i costi operativi. I design moderni presentano anche un efficiente trasferimento di calore, portando a cicli di riscaldamento più rapidi e a un ridotto consumo energetico.

Considerazione: Complessità del Sistema

I componenti richiesti per il controllo dell'atmosfera – linee del gas, misuratori di flusso, sensori e spurghi di sicurezza – rendono un forno a muffola intrinsecamente più complesso di un forno ad aria standard. Ciò può tradursi in un investimento iniziale e in requisiti di manutenzione più elevati.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un forno a muffola dipende interamente dal fatto che il processo richieda un controllo atmosferico.

- Se il tuo obiettivo principale è la modifica superficiale (carburazione, nitrurazione): Un forno a muffola è essenziale per contenere le atmosfere di gas reattivi richieste.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza (sinterizzazione, brasatura, ricottura di metalli sensibili): L'atmosfera sigillata e inerte di un forno a muffola è irrinunciabile per prevenire l'ossidazione.

- Se il tuo obiettivo principale è il trattamento termico generale (come la tempra di acciai a bassa lega): Un forno convenzionale più semplice ed economico è probabilmente sufficiente se un'atmosfera controllata non è un requisito critico.

In definitiva, scegliere un forno a muffola è una decisione che privilegia il controllo atmosferico preciso per ottenere risultati sui materiali superiori.

Tabella Riassuntiva:

| Processo | Applicazione Chiave | Tipo di Atmosfera |

|---|---|---|

| Carburazione | Indurimento superficiale dell'acciaio | Gas ricco di carbonio |

| Nitrurazione | Indurimento superficiale con azoto | Gas ricco di azoto |

| Sinterizzazione | Legatura di polveri metalliche | Inerte o sottovuoto |

| Ricottura | Ammorbidimento dei metalli | Gas inerte |

| Brasatura | Unione di metalli con materiale d'apporto | Gas inerte |

Pronto a migliorare le capacità del tuo laboratorio con trattamenti termici precisi? Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni a muffola possono fornire risultati sui materiali superiori per le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento