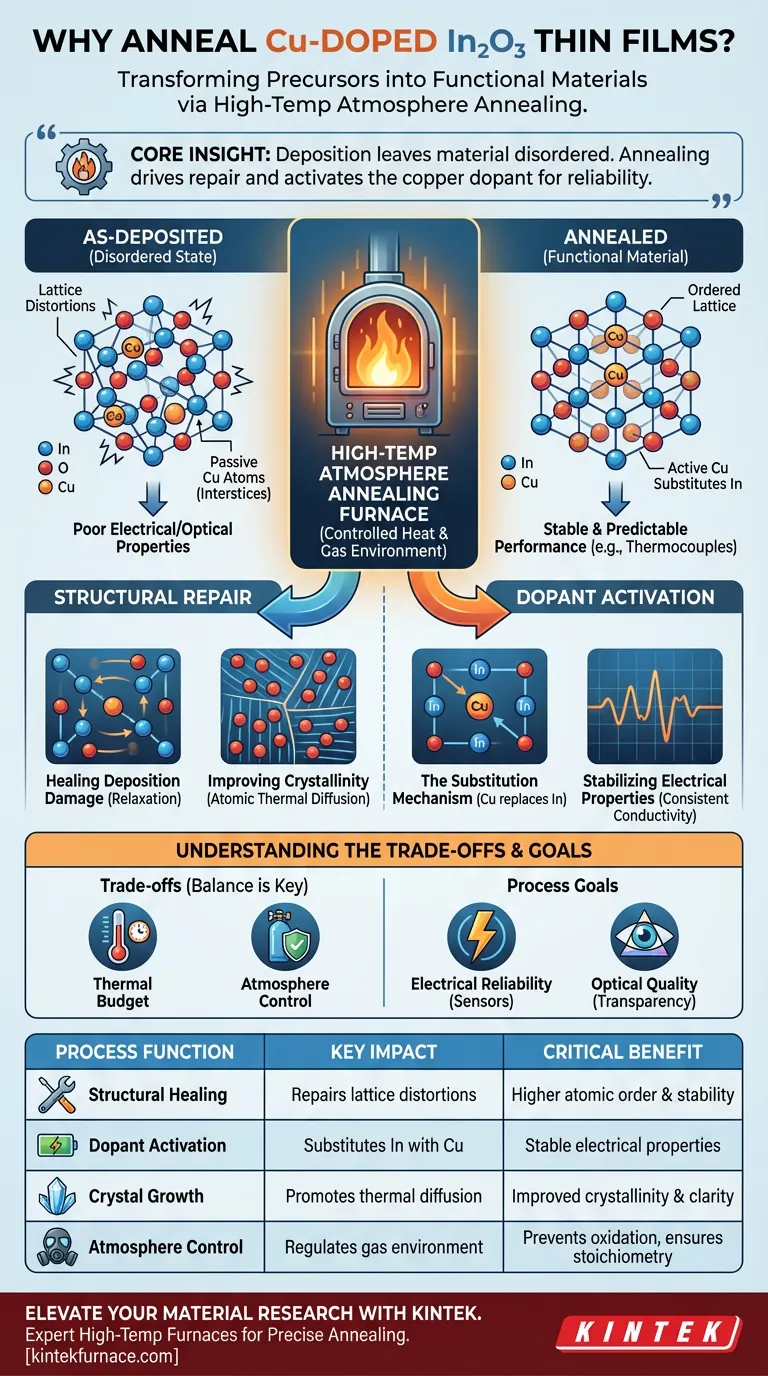

Un forno di ricottura ad alta temperatura in atmosfera funge da fase critica di attivazione che trasforma un precursore depositato in un materiale funzionale. Il suo scopo principale per l'ossido di indio drogato con rame (In2O3 drogato con Cu) è fornire l'energia termica necessaria per riparare i danni atomici causati dalla deposizione e forzare gli atomi di rame nelle corrette posizioni strutturali. Senza questo trattamento termico, il film manca della necessaria stabilità elettrica e chiarezza ottica.

Concetto chiave: Il processo di deposizione lascia il materiale in uno stato disordinato; la ricottura è la "correzione". Promuove la diffusione atomica per riparare le distorsioni reticolari e attiva chimicamente il drogante di rame sostituendolo nei siti dell'indio, bloccando così l'affidabilità del materiale per usi di alta precisione come i termocoppie.

La meccanica della riparazione strutturale

Riparazione dei danni da deposizione

Durante lo sputtering o la deposizione, particelle ad alta energia colpiscono il substrato, creando spesso una struttura atomica caotica. Ciò si traduce in distorsioni reticolari, imperfezioni nella struttura cristallina che ostacolano il flusso di elettroni e riducono le prestazioni. Il forno fornisce energia termica controllata, consentendo agli atomi di rilassarsi nei loro stati ordinati a più bassa energia, "riparando" efficacemente il danno.

Miglioramento della cristallinità

Un film altamente cristallino generalmente presenta proprietà elettroniche superiori rispetto a uno amorfo o disordinato. La ricottura ad alta temperatura promuove la diffusione termica atomica, che riorganizza gli atomi in un reticolo cristallino coeso e ripetitivo. Questo allineamento strutturale è fondamentale per garantire che il film si comporti in modo coerente sotto carico elettrico.

Attivazione del drogante

Il meccanismo di sostituzione

Affinché il drogaggio con rame sia efficace, gli atomi di rame non possono semplicemente trovarsi negli interstizi del materiale. Devono sostituire fisicamente gli atomi di indio all'interno della struttura reticolare. Il forno di ricottura fornisce l'energia di attivazione precisa necessaria per facilitare questa sostituzione degli atomi di indio da parte degli atomi di rame, trasformando il rame da impurità passiva a componente funzionale attivo.

Stabilizzazione delle proprietà elettriche

Una volta che il rame è correttamente sostituito nel reticolo, il comportamento elettronico del film si stabilizza. Questo processo elimina le fluttuazioni di conducibilità che potrebbero verificarsi in un campione non ricotto. Questa stabilità è particolarmente vitale per applicazioni come gli elettrodi per termocoppie, dove prestazioni prevedibili in condizioni variabili sono non negoziabili.

Comprensione dei compromessi

Gestione del budget termico

Sebbene il calore sia necessario per la riparazione, deve essere attentamente bilanciato. Un calore insufficiente (tempo o temperatura) lascerà il rame inattivo e il reticolo distorto, con conseguente scarsa conducibilità. Al contrario, un calore eccessivo può portare a una crescita indesiderata dei grani o alla diffusione di atomi tra il film e il substrato, potenzialmente degradando l'interfaccia.

Controllo dell'atmosfera

La componente "atmosfera" del forno è critica quanto la temperatura. L'ambiente gassoso specifico (spesso controllato per prevenire ossidazione o riduzione indesiderate) garantisce che la stechiometria del film rimanga pura durante il processo di riscaldamento. È necessaria una regolazione precisa per prevenire la contaminazione superficiale o la perdita di componenti volatili.

Fare la scelta giusta per il tuo obiettivo

Quando progetti il tuo processo post-deposizione, concentrati sui requisiti di utilizzo finale del tuo film sottile.

- Se il tuo obiettivo principale è l'affidabilità elettrica: Dai priorità ai programmi di ricottura che massimizzano la sostituzione dell'indio con il rame per garantire una conducibilità stabile per sensori o elettrodi.

- Se il tuo obiettivo principale è la qualità ottica: Concentrati sulla riparazione delle distorsioni reticolari per ridurre al minimo la diffusione e migliorare la trasparenza e la cristallinità del film.

In definitiva, il forno di ricottura non è solo uno strumento di riscaldamento; è un reattore che definisce la qualità finale e l'utilità del tuo film sottile.

Tabella riassuntiva:

| Funzione del processo | Impatto chiave sul film sottile | Beneficio critico |

|---|---|---|

| Riparazione strutturale | Ripara le distorsioni reticolari dallo sputtering | Maggiore ordine atomico e stabilità |

| Attivazione del drogante | Sostituisce gli atomi di indio con atomi di rame | Proprietà elettriche stabili e prevedibili |

| Crescita cristallina | Promuove la diffusione termica atomica | Migliore cristallinità e chiarezza ottica |

| Controllo dell'atmosfera | Regola l'ambiente gassoso durante il riscaldamento | Previene l'ossidazione e garantisce la stechiometria |

Eleva la tua ricerca sui materiali con KINTEK

La ricottura precisa fa la differenza tra un precursore disordinato e un materiale funzionale ad alte prestazioni. In KINTEK, comprendiamo che l'affidabilità dei tuoi film sottili dipende da un controllo termico e atmosferico esatto. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, a tubo, rotativi, sottovuoto e CVD di alta precisione, tutti completamente personalizzabili per soddisfare le rigorose esigenze di attivazione dei droganti e riparazione reticolare.

Pronto a ottimizzare le proprietà del tuo film sottile? Contattaci oggi per scoprire come i nostri forni specializzati per alte temperature da laboratorio possono portare stabilità e chiarezza superiori ai tuoi materiali avanzati.

Guida Visiva

Riferimenti

- Yantao Liu, Sui Chen. Analysis of the Effect of Copper Doping on the Optoelectronic Properties of Indium Oxide Thin Films and the Thermoelectric Properties of an In2O3/Pt Thermocouple. DOI: 10.3390/cryst14010078

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come viene spostata l'aria ambiente in un forno per operare in diverse atmosfere? Padronanza della pulizia per un controllo preciso dei materiali

- Quali tipi di gas possono essere utilizzati in un forno a camera per ricottura in atmosfera? Ottimizza il tuo processo di trattamento termico

- Perché alcune industrie potrebbero ancora richiedere progetti di forni a storta? Garantire un controllo atmosferico assoluto per processi sensibili

- Quali materiali vengono utilizzati per l'isolamento nel forno a ricottura a camera con atmosfera controllata? Aumentare l'efficienza e la precisione

- Quali gas sono comunemente usati per creare atmosfere inerti nei forni? Azoto vs. Argon Spiegato

- Quali conseguenze negative possono verificarsi senza un adeguato controllo dell'atmosfera del forno? Evitare guasti costosi e garantire la sicurezza

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico