I forni ad atmosfera sono strumenti specializzati utilizzati in qualsiasi processo ad alta temperatura in cui il controllo dell'ambiente chimico è fondamentale per il risultato. I loro principali campi di applicazione includono la lavorazione avanzata dei metalli, la produzione di semiconduttori e la ricerca e sviluppo di nuovi materiali, dove prevengono reazioni indesiderate come l'ossidazione e garantiscono che il prodotto finale soddisfi specifiche rigorose.

La differenza fondamentale tra un forno standard e un forno ad atmosfera è il controllo. Mentre qualsiasi forno fornisce calore, un forno ad atmosfera fornisce anche un ambiente gassoso gestito con precisione, proteggendo i materiali sensibili dai danni e consentendo specifiche trasformazioni chimiche che sarebbero impossibili all'aria aperta.

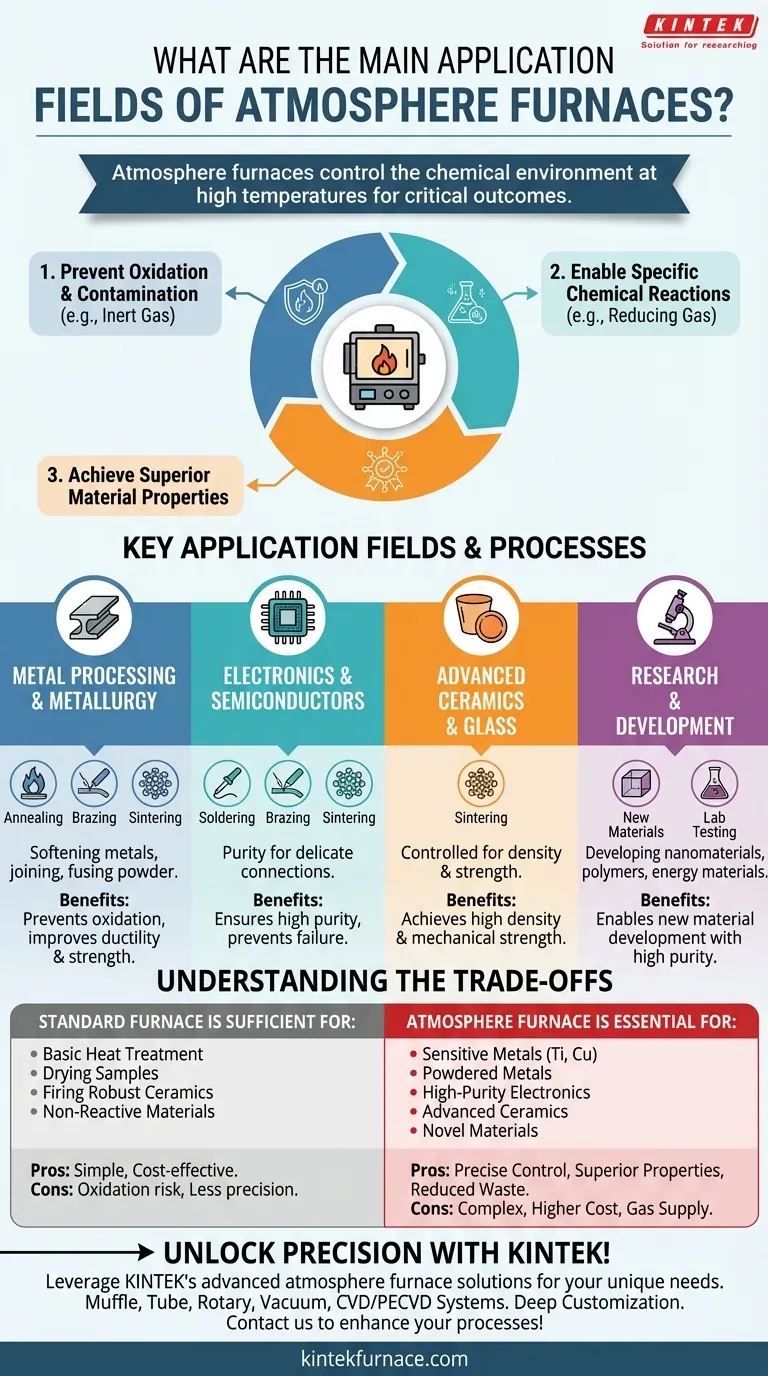

Il Principio Fondamentale: Perché Controllare l'Atmosfera?

La decisione di utilizzare un forno ad atmosfera deriva da una singola necessità: gestire le reazioni chimiche che avvengono ad alte temperature. Il riscaldamento dei materiali nell'aria ambiente, ricca di ossigeno, può essere distruttivo.

Prevenire Ossidazione e Contaminazione

Ad alte temperature, l'ossigeno reagisce aggressivamente con molti materiali, un processo noto come ossidazione. Per i metalli, ciò spesso comporta la formazione di scaglie, infragilimento o una completa perdita di integrità strutturale.

Un forno ad atmosfera previene questo sostituendo l'aria con un gas controllato. L'uso di un gas inerte come l'argon o l'azoto crea un ambiente neutro che protegge il materiale da qualsiasi cambiamento chimico durante il riscaldamento.

Consentire Reazioni Chimiche Specifiche

Oltre alla semplice protezione, questi forni possono creare ambienti che modificano attivamente un materiale. Ad esempio, l'introduzione di un ambiente riducente (come l'idrogeno) può rimuovere gli ossidi dalla superficie di un materiale.

Questo livello di controllo è essenziale per i processi che si basano su percorsi chimici precisi per raggiungere i loro obiettivi, come nella produzione di alcuni componenti elettronici o catalizzatori.

Ottenere Proprietà dei Materiali Superiori

In definitiva, il controllo atmosferico riguarda il raggiungimento di proprietà dei materiali specifiche e ripetibili. Prevenendo la contaminazione e guidando le reazioni chimiche, i produttori possono garantire che un materiale abbia la resistenza, la conduttività, la purezza o la densità desiderate.

Questa precisione è ciò che rende i forni ad atmosfera indispensabili in settori ad alto rischio come l'aerospaziale, la produzione di dispositivi medicali e l'elettronica.

Campi di Applicazione e Processi Chiave

La necessità di controllo atmosferico si estende a un'ampia gamma di industrie e sofisticati processi di produzione.

Lavorazione dei Metalli e Metallurgia

Questo è un campo primario per i forni ad atmosfera. I processi chiave includono:

- Ricottura: Ammorbidire i metalli per migliorarne la duttilità, eseguita in atmosfera inerte per prevenire la formazione di scaglie superficiali.

- Brasatura: Unire i metalli utilizzando un materiale d'apporto, dove una superficie pulita e priva di ossidi è fondamentale per un legame forte.

- Sinterizzazione: Fondere polveri metalliche al di sotto del loro punto di fusione. Questo è fondamentale per la metallurgia delle polveri e viene utilizzato per creare parti complesse da materiali come le leghe di titanio.

Produzione di Elettronica e Semiconduttori

La purezza richiesta per i componenti elettronici rende il controllo atmosferico non negoziabile. I forni sono utilizzati per la saldatura e la brasatura di connessioni delicate senza ossidazione.

Sono anche fondamentali per la sinterizzazione di substrati ceramici e altri componenti in dispositivi dove anche impurità microscopiche possono causare un guasto.

Produzione di Ceramiche Avanzate e Vetro

Per le ceramiche tecniche avanzate, il processo di sinterizzazione deve essere perfettamente controllato per ottenere la densità e la resistenza meccanica desiderate.

Un forno ad atmosfera assicura che non rimangano intrappolate nel materiale sacche di gas indesiderate o impurità chimiche, che altrimenti creerebbero punti deboli.

Ricerca e Sviluppo

Nella scienza dei materiali, i forni ad atmosfera sono strumenti di laboratorio essenziali per creare e testare nuovi materiali. I ricercatori si affidano a essi per sviluppare nanomateriali, materiali polimerici e nuovi materiali energetici come quelli utilizzati nelle celle solari, dove la purezza ambientale è di primaria importanza.

Comprendere i Compromessi

La scelta di un forno ad atmosfera implica soppesare le sue potenti capacità rispetto alla sua maggiore complessità e costo rispetto ai forni convenzionali.

Quando un Forno Standard è Sufficiente

Per molte applicazioni di base, un forno a muffola convenzionale è lo strumento giusto. Processi come l'essiccazione di campioni, il trattamento termico di metalli non sensibili o la cottura di ceramiche robuste non richiedono la spesa e la complessità del controllo atmosferico.

Se il materiale non è reattivo con l'ossigeno alla temperatura target, un forno standard è spesso la scelta più pratica ed economica.

Il Costo e la Complessità del Controllo

Il funzionamento di un forno ad atmosfera richiede più del semplice calore. Richiede una fornitura affidabile di gas ad alta purezza, sistemi precisi per il monitoraggio e il mantenimento della pressione e del flusso, e rigorosi protocolli di sicurezza, specialmente quando si utilizzano gas infiammabili come l'idrogeno.

Ciò aggiunge strati di complessità operativa, requisiti di manutenzione e investimento iniziale rispetto a un semplice forno.

Il Chiaro Vantaggio della Precisione

Nonostante la complessità aggiuntiva, i vantaggi sono innegabili per l'applicazione giusta. Prevenendo la perdita di materiale dovuta all'ossidazione, i forni ad atmosfera possono ridurre gli sprechi e abbassare i costi.

Ancora più importante, consentono la creazione di prodotti di qualità superiore con proprietà superiori e più consistenti, che è un requisito fondamentale in quasi tutti i settori dell'alta tecnologia.

Fare la Scelta Giusta per il Tuo Processo

La tua scelta deve essere guidata dalle esigenze specifiche del tuo materiale e dalle proprietà che devi ottenere.

- Se il tuo obiettivo principale è il trattamento termico di base o la cottura di materiali robusti e non sensibili: Un forno convenzionale è la soluzione più diretta ed economica.

- Se stai lavorando con metalli sensibili all'ossidazione come titanio, leghe di rame o creando parti in metallo in polvere: Un forno ad atmosfera è essenziale per preservare l'integrità del materiale.

- Se stai producendo elettronica ad alta purezza, ceramiche avanzate o sviluppando nuovi materiali: Il preciso controllo ambientale di un forno ad atmosfera è non negoziabile per ottenere le prestazioni richieste.

In definitiva, la scelta del forno giusto dipende dal fatto che il controllo atmosferico sia un'opzione utile o un requisito fondamentale per il successo del tuo materiale.

Tabella riassuntiva:

| Campo di Applicazione | Processi Chiave | Benefici |

|---|---|---|

| Lavorazione dei Metalli | Ricottura, Brasatura, Sinterizzazione | Previene l'ossidazione, migliora la duttilità e la resistenza |

| Elettronica e Semiconduttori | Saldatura, Brasatura, Sinterizzazione | Garantisce elevata purezza, previene guasti ai componenti |

| Ceramiche Avanzate e Vetro | Sinterizzazione | Raggiunge densità e resistenza meccanica |

| Ricerca e Sviluppo | Sintesi e test di materiali | Consente lo sviluppo di nuovi materiali ad alta purezza |

Sblocca la precisione nei tuoi processi ad alta temperatura con KINTEK! Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad atmosfera, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce la soddisfazione delle tue esigenze sperimentali uniche, offrendo proprietà dei materiali superiori e riducendo gli sprechi. Contattaci oggi per discutere come i nostri forni possono migliorare la tua lavorazione dei metalli, la produzione elettronica o la ricerca sui materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore