Nella sua essenza, un forno per brasatura è un'attrezzatura industriale specializzata che unisce componenti metallici riscaldandoli in un ambiente altamente controllato. Utilizza un metallo d'apporto con un punto di fusione inferiore rispetto alle parti di base, che si fonde e fluisce nella giunzione tramite azione capillare. Dopo il raffreddamento, questo materiale d'apporto si solidifica creando un legame metallurgico forte e pulito senza mai fondere i componenti stessi.

Il vero valore di un forno per brasatura non è semplicemente il calore che fornisce, ma il preciso controllo ambientale che offre. Gestendo l'atmosfera, in particolare creando un vuoto, elimina contaminanti come l'ossigeno per produrre legami eccezionalmente forti e puliti che sono irraggiungibili con metodi ad aria aperta.

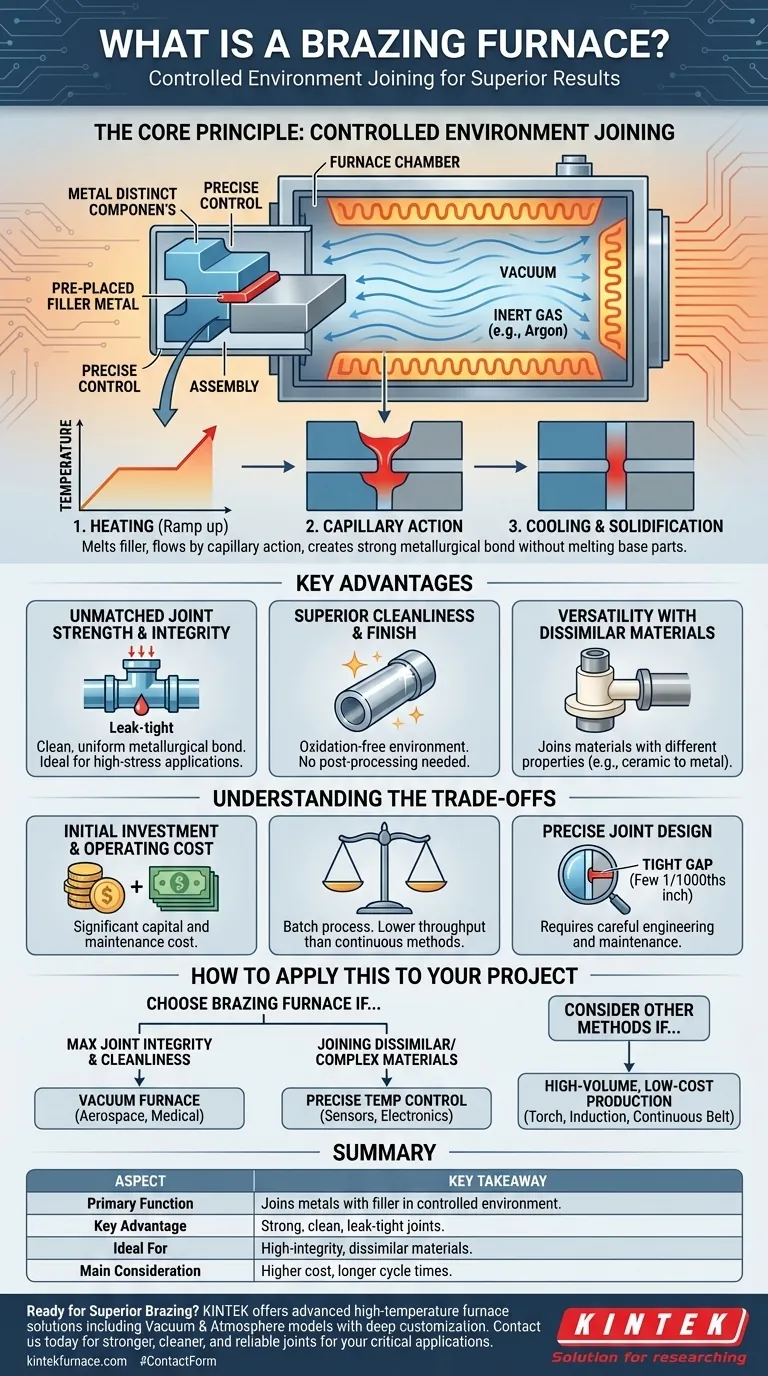

Il Principio Fondamentale: Giunzione in Ambiente Controllato

La brasatura a forno è fondamentalmente un processo di precisione. Si sposta dal riscaldamento a forza bruta di una torcia a un ciclo termico meticolosamente gestito all'interno di un'atmosfera contenuta.

Come si Svolge il Processo

Innanzitutto, i componenti metallici vengono assemblati con il metallo d'apporto preposizionato sulla giunzione. L'intero assemblaggio viene quindi caricato nel forno. La camera del forno viene sigillata e l'atmosfera viene modificata, spesso aspirando un vuoto o introducendo un gas inerte. La temperatura viene quindi aumentata fino a un punto preciso al di sopra del punto di fusione del metallo d'apporto, ma in sicurezza al di sotto di quello dei metalli di base.

Il metallo d'apporto fuso viene attirato nello spazio ristretto tra le parti mediante azione capillare. Dopo un tempo prestabilito alla temperatura, l'assemblaggio viene raffreddato in modo controllato. Il metallo d'apporto si solidifica, formando un legame permanente e ad alta integrità tra le parti.

Il Ruolo Critico dell'Atmosfera

L'ambiente controllato è ciò che distingue la brasatura a forno da altri metodi. All'aria aperta, il riscaldamento dei metalli provoca ossidazione, una forma di corrosione che crea uno strato di ossido debole e fragile sulla superficie. Questo strato impedisce al metallo d'apporto di bagnare correttamente i materiali di base, con conseguente giunzione scadente o fallita.

Un forno per brasatura sottovuoto è il gold standard per il controllo. Rimuovendo quasi tutta l'aria, crea un ambiente pulito e privo di ossidazione, garantendo che la giunzione finale sia il più forte e pura possibile.

Vantaggi Chiave nelle Applicazioni Industriali

Il controllo offerto da un forno per brasatura si traduce direttamente in vantaggi tangibili per la produzione di parti complesse o ad alte prestazioni.

Insuperabile Forza e Integrità della Giunzione

Poiché il processo crea un legame metallurgico pulito e uniforme su tutta la superficie della giunzione, la connessione risultante è incredibilmente forte e spesso a tenuta stagna. Ciò rende la brasatura a forno ideale per componenti che devono resistere ad alta pressione o stress.

Pulizia e Finitura Superiori

Senza ossidazione, l'assieme brasato esce dal forno pulito e spesso non richiede post-lavorazione o pulizia. Ciò consente di risparmiare tempo e risorse, producendo al contempo un prodotto visivamente superiore.

Versatilità con Materiali Dissimili

Il controllo preciso della temperatura del forno consente di unire materiali con proprietà molto diverse, come ceramiche e metalli. Questo è estremamente difficile da ottenere con metodi di riscaldamento meno controllati, rendendo la brasatura a forno essenziale per componenti avanzati come sensori ed elettronica ad alte prestazioni.

Comprendere i Compromessi

Sebbene potente, la brasatura a forno non è la soluzione per ogni sfida di giunzione. L'obiettività richiede di riconoscere i suoi limiti.

Costo Iniziale di Investimento e Operativo

I forni per brasatura, in particolare i modelli sottovuoto avanzati, rappresentano un investimento di capitale significativo. Sono macchine complesse che richiedono infrastrutture e manutenzione specializzate, con conseguenti costi operativi più elevati rispetto a metodi più semplici come la brasatura a torcia.

Tempo Ciclo e Produttività

La brasatura a forno è tipicamente un processo a lotti. Il tempo necessario per caricare il forno, creare il vuoto, eseguire il ciclo termico e raffreddare può essere lungo. Ciò si traduce in una produttività inferiore rispetto ai metodi di brasatura continui o manuali, rendendola meno adatta per alcune linee di produzione ad alto volume.

Requisito per una Progettazione Precisa della Giunzione

Il processo si basa sull'azione capillare per distribuire il metallo d'apporto. Ciò significa che lo spazio tra i componenti da unire deve essere attentamente progettato e mantenuto, tipicamente solo pochi millesimi di pollice. Ciò aggiunge un livello di complessità alla progettazione dei pezzi e al processo di produzione.

Come Applicare Questo al Tuo Progetto

La scelta del metodo di giunzione corretto dipende interamente dai requisiti tecnici e dagli obiettivi aziendali del tuo progetto.

- Se la tua priorità principale è la massima integrità e pulizia della giunzione: Un forno per brasatura sottovuoto è la scelta superiore per creare legami privi di ossidazione e ad alta resistenza, specialmente per applicazioni critiche aerospaziali, mediche o elettroniche.

- Se la tua priorità principale è unire materiali dissimili o complessi: Il controllo preciso della temperatura del forno è essenziale per unire con successo materiali come ceramiche a metalli o parti con geometrie intricate.

- Se la tua priorità principale è la produzione ad alto volume e a basso costo: Metodi più semplici come la brasatura a torcia, a induzione o a forno a nastro continuo potrebbero essere più convenienti, poiché offrono tempi ciclo più rapidi per applicazioni meno critiche.

In definitiva, scegliere di utilizzare un forno per brasatura è una decisione strategica per dare priorità alla qualità, all'affidabilità e alla versatilità dei materiali nel tuo progetto.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Funzione Primaria | Unisci componenti metallici utilizzando un metallo d'apporto in un ambiente controllato. |

| Vantaggio Chiave | Crea giunzioni eccezionalmente forti, pulite e a tenuta stagna senza fondere le parti di base. |

| Ideale Per | Applicazioni ad alta integrità in aerospaziale, medicale ed elettronica; unione di materiali dissimili. |

| Considerazione Principale | Investimento iniziale più elevato e tempi ciclo più lunghi rispetto ai metodi più semplici. |

Pronto a Ottenere Risultati di Brasatura Superiori?

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce laboratori diversi con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende Forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze uniche di brasatura.

Contattateci oggi per discutere come la nostra esperienza può aiutarvi a creare giunzioni più forti, pulite e affidabili per le vostre applicazioni critiche.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale