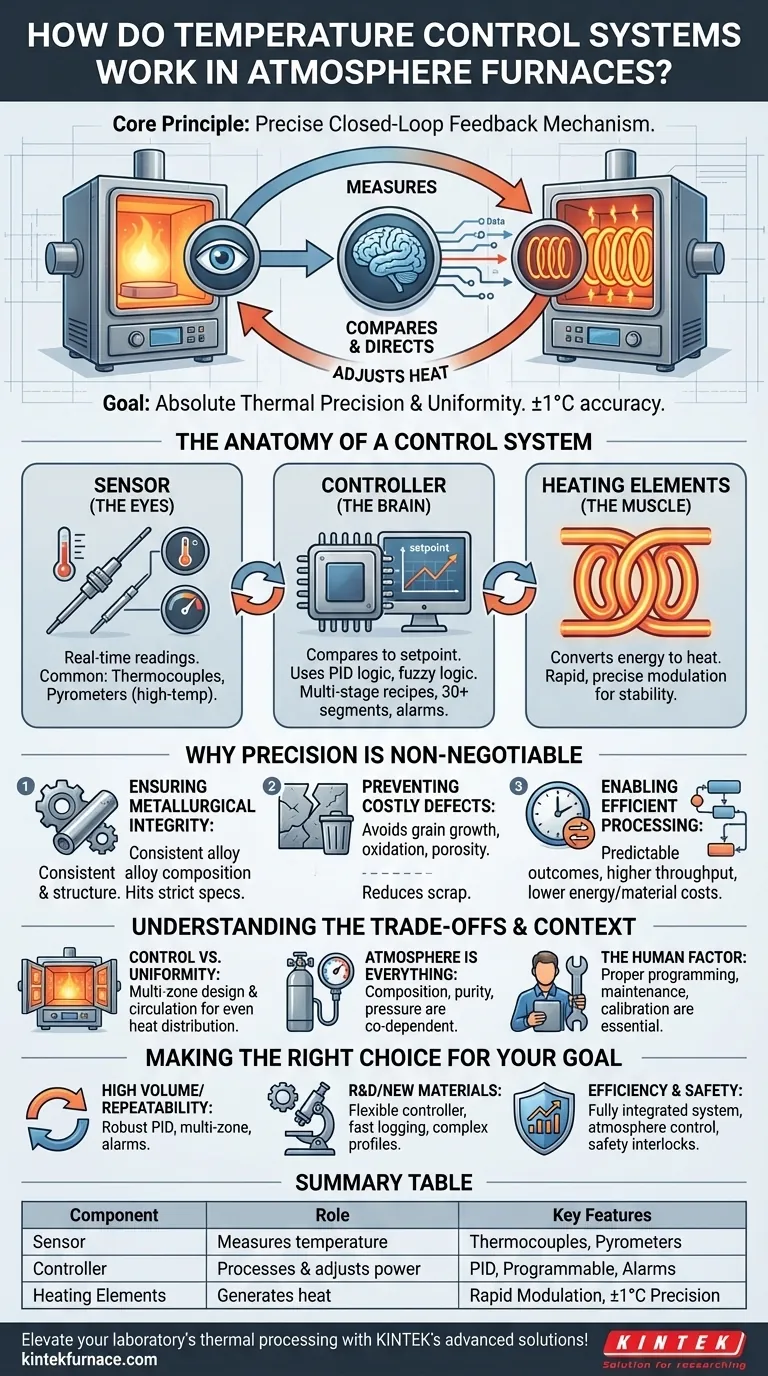

Alla base, un sistema di controllo della temperatura in un forno ad atmosfera opera come un meccanismo di feedback a circuito chiuso preciso. Misura continuamente la temperatura interna utilizzando sensori, confronta i dati con un punto di regolazione programmato in un controllore e dirige gli elementi riscaldanti ad aggiungere o ridurre energia. Questo ciclo costante di monitoraggio e regolazione assicura che il materiale trattato riceva l'esatto profilo termico richiesto per la sua trasformazione.

L'obiettivo di questo sistema non è semplicemente generare calore, ma raggiungere una precisione e uniformità termica assolute. È l'anello critico tra l'hardware del forno e le proprietà metallurgiche finali del tuo materiale, dove anche una deviazione di pochi gradi può compromettere la qualità e creare sprechi.

L'Anatomia di un Sistema di Controllo

Un sistema di controllo della temperatura è composto da tre tipi di componenti essenziali che lavorano in concerto: i sensori, il controllore e gli elementi riscaldanti. Ciascuno svolge un ruolo distinto nel raggiungere e mantenere la temperatura target.

Il Sensore: Gli Occhi del Forno

Gli "occhi" del sistema sono sensori posizionati all'interno della camera del forno per fornire letture della temperatura in tempo reale.

Il tipo più comune è la termocoppia, che misura la temperatura in un punto specifico. Per processi che richiedono misurazioni senza contatto o per temperature estremamente elevate, può essere utilizzato invece un pirometro.

Il Controllore: Il Cervello dell'Operazione

Il controllore è il processore centrale che prende tutte le decisioni. Preleva la lettura della temperatura dal sensore e la confronta con la temperatura desiderata, o setpoint.

I sistemi moderni spesso utilizzano un controllore PID (Proporzionale-Integrale-Derivativo), a volte migliorato con la logica fuzzy. Questa unità calcola la differenza tra le temperature effettive e quelle del setpoint e determina la quantità precisa di potenza da inviare agli elementi riscaldanti.

I controllori avanzati consentono ricette di processo a più stadi altamente complesse, con funzionalità come 30 o più segmenti programmabili e curve di riscaldamento e raffreddamento preimpostate. Includono anche funzionalità di sicurezza critiche come allarmi di sovratemperatura e protocolli di spegnimento automatico.

Il Muscolo: Gli Elementi Riscaldanti

Gli elementi riscaldanti sono i componenti che generano effettivamente il calore. Basandosi sulle istruzioni del controllore, convertono l'energia elettrica in energia termica.

La capacità del controllore di modulare rapidamente e precisamente la potenza di questi elementi è ciò che consente al sistema di reagire istantaneamente alle fluttuazioni e di mantenere la temperatura con estrema precisione, spesso entro ±1°C dal setpoint.

Perché Questa Precisione è Non Negoziabile

Mantenere un controllo così stretto è fondamentale per il successo di qualsiasi processo di trattamento termico. Le conseguenze di un controllo scadente sono significative e costose.

Garantire l'Integrità Metallurgica

Le proprietà meccaniche finali di una parte metallica — la sua durezza, resistenza e duttilità — sono un risultato diretto della sua storia termica. Un controllo preciso della temperatura assicura una composizione e struttura della lega coerenti, producendo parti che soddisfano le specifiche ingegneristiche più rigorose ogni volta.

Prevenire Costosi Difetti

Le fluttuazioni di temperatura possono portare a una miriade di difetti nei materiali. Questi includono la crescita indesiderata del grano, l'ossidazione superficiale, la porosità interna e la distorsione. Mantenendo la stabilità, il sistema di controllo previene i difetti e riduce drasticamente gli scarti e gli sprechi di materiale.

Consentire un Processamento Efficiente

Un profilo di temperatura ben controllato consente risultati prevedibili, come il riempimento efficiente dello stampo nelle operazioni di fusione. Questa affidabilità migliora la produttività e riduce i costi di energia e materiali associati a lotti difettosi o fuori specifica.

Comprendere i Compromessi e il Contesto Operativo

Una lettura perfetta della temperatura è solo un pezzo di un puzzle molto più grande. Per ottenere un vero controllo di processo, è necessario considerare l'intero ambiente del forno.

Controllo vs. Uniformità

Una singola termocoppia fornisce una temperatura precisa in un punto, ma non garantisce che la temperatura sia la stessa ovunque. L'uniformità della temperatura nell'intero volume di lavoro è critica. Ciò si ottiene attraverso una corretta progettazione del forno, più zone di controllo e un'efficace circolazione atmosferica.

L'Atmosfera è Tutto

In un forno ad atmosfera, il sistema di controllo della temperatura lavora in tandem con il sistema di controllo dei gas. Mantenere la corretta composizione atmosferica, purezza e pressione è altrettanto importante quanto mantenere la temperatura. I due sistemi sono codipendenti; il fallimento di uno annulla il successo dell'altro.

Il Fattore Umano

Anche il sistema più avanzato è soggetto a errori dell'operatore e usura. La corretta programmazione dei profili termici del controllore è essenziale. Allo stesso modo, la manutenzione e la calibrazione regolari delle termocoppie e di altre apparecchiature sono obbligatorie per garantire che le letture del sistema rimangano accurate nel tempo.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Per garantire il successo, allinea le capacità del sistema di controllo al tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la ripetibilità del processo e l'alto volume: Dai priorità a un robusto controllore PID con controllo multizona e allarmi integrati per garantire che ogni lotto sia identico.

- Se il tuo obiettivo principale è la R&S o lo sviluppo di nuovi materiali: Hai bisogno di un controllore altamente flessibile con ampi segmenti di programmazione, registrazione rapida dei dati e la capacità di eseguire profili termici complessi.

- Se il tuo obiettivo principale è l'efficienza operativa e la sicurezza: Investi in un sistema completamente integrato che monitora e controlla temperatura, atmosfera e pressione, con interblocchi di sicurezza completi e protocolli di spegnimento.

In definitiva, padroneggiare il sistema di controllo della temperatura significa padroneggiare la qualità e l'affidabilità del tuo prodotto finale.

Tabella Riassuntiva:

| Componente | Ruolo | Caratteristiche Chiave |

|---|---|---|

| Sensore | Misura la temperatura | Termocoppie, pirometri per alta precisione |

| Controllore | Elabora i dati e regola la potenza | Logica PID, segmenti programmabili, allarmi di sicurezza |

| Elementi Riscaldanti | Genera calore | Modulazione rapida, mantiene precisione di ±1°C |

Eleva la lavorazione termica del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e produzione interna, forniamo forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD su misura per le tue esigenze uniche. Le nostre profonde capacità di personalizzazione assicurano un controllo preciso della temperatura e uniformità per risultati costanti e di alta qualità. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi di trattamento termico e ridurre gli sprechi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio